实用新型名称

金属密封套管及管壳式换热器

摘要

本实用新型公开一种金属密封套管及管壳式换热器,其包括金属套管部及金属限位部,金属套管部的管壁上形成有沿轴向连续起伏的环形凸部,环形凸部突出于管壁的部分为中空结构;金属限位部自金属套管部一端径向向外延伸至部分超出环形凸部的最大直径。利用金属较好的刚性和可塑性,在保证金属密封套管具有较强抗压性能的同时,基于金属的可塑性,通过设计环形凸部突出于管壁的部分为中空结构,使金属套管被塞入密封管孔中时,环形凸部受到轴向挤压力,在密封管孔内发生径向形变,从而对密封管孔进行环向密封,进而使轴向连续起伏的环形凸部共同在密封管孔中形成轴向密封段,增强金属密封套管的密封效果。

权利要求书

1 .一种金属密封套管,应用于管壳式换热器,其特征在于,包括金属套管部及金属限位部,所述金属套管部的管壁上形成有沿轴向连续起伏的环形凸部,所述环形凸部突出于管壁的部分为中空结构;所述金属限位部自金属套管部一端径向向外延伸至部分超出环形凸部的最大直径。

2 .根据权利要求1所述的金属密封套管,其特征在于,所述环形凸部至少包括一导向部,所述导向部的直径沿金属套管部朝向金属限位部一端方向逐渐增大,且所述导向部与金属套管部的管壁之间平滑过渡。

3 .根据权利要求2所述的金属密封套管,其特征在于,所述环形凸部包括一与导向部平滑连接的弧形过渡部,所述弧形过渡部设置于环形凸部的顶端并形成平滑过渡的突脊。

4 .根据权利要求1所述的金属密封套管,其特征在于,连续起伏设置的环形凸部的最大直径沿金属套管部远离金属限位部的方向逐渐减小。

5 .根据权利要求1所述的金属密封套管,其特征在于,所述金属套管部远离金属限位部的一端轴向延伸出一导向端,所述导向端的直径沿金属套管部远离金属限位部的方向逐渐缩小。

6 .根据权利要求1所述的金属密封套管,其特征在于,所述环形凸部相较金属套管部的中轴线倾斜设置。

7 .根据权利要求1所述的金属密封套管,其特征在于,所述金属密封套管的环形管体上沿管体长度方向开设有一断口,所述断口自金属限位部延伸至金属套管部。

8 .一种管壳式换热器,其特征在于,包括:

折流板,所述折流板上开设有多个换热管孔;

换热管,所述换热管穿套于所述换热管孔中;

如权利要求1至7中任一一项所述的金属密封套管,所述金属密封套管的金属套管部套设于换热管及折流板之间的换热管孔中,所述金属限位部设置于金属套管部朝向折流板迎水侧。

9 .根据权利要求8所述的管壳式换热器,其特征在于,所述金属套管部的环形凸部最大直径大于换热管孔内径,最小直径大于或等于换热管外径并小于换热管孔内径,金属限位部的最大直径大于换热管孔内径。

10 .根据权利要求8所述的管壳式换热器,其特征在于,所述折流板为螺旋折流板,所述环形凸部沿换热管孔的倾斜角度倾斜设置。

技术领域

[0001] 本实用新型涉及换热器技术领域,具体涉及一种金属密封套管及管壳式换热器。

背景技术

[0002] 折流板是一种能够改变流体流向的板,常用于管壳式换热器;现有技术中,折流板上设有多个管孔,换热管通过管孔穿过折流板。由于工艺加工精度的问题,多块折流板之间相对应的换热管孔的位置在轴向上不可避免的存在一定的偏差,因此为了保证换热管能够同时穿套在多块折流板上,折流板上的换热管孔的孔径需要略大于换热管外径,具体可以参考热交换器国标GB/T151‑2014中关于换热管外径与换热管孔之间允许偏差的相关规定。因此,折流板管孔与换热管之间存在间隙,流体会从折流板管孔与换热管之间的间隙直接漏流,导致换热效率降低。

[0003] 专利公开号为CN219640791U的实用新型专利公开了一种折流板以及管壳式换热器,其通过在管孔的孔壁上设置有止挡部,以与换热管外壁形成过盈配合。如此,当流体经过迎水侧流动时,流体中的杂质不会进入换热管与管孔的孔壁之间,以形成阻挡作用。该方案中的止挡部通过与换热管过盈配合,对折流板管孔与换热管之间的间隙进行密封;但由于其止挡部为自管孔内壁上径向延伸出的固定部件,为实现过盈配合密封,其预留的过孔孔径小于换热管外径,在实际应用生产中,由于多块折流板之间相对应的换热管孔的位置在轴向上存在一定的偏差,换热管是无法同时穿过多块过孔孔径小于或等于其外径的折流板,所以该方案缺乏实用性。

[0004] 专利公开号为CN217442335U的实用新型专利公开了一种具有夹膜密封折流板的换热器,其每块折流板包括第一硬板、夹层膜和第二硬板,第一硬板与第二硬板相固定从而共同夹紧夹层膜,第一硬板、夹层膜和第二硬板开有供换热管穿过的多个管孔,夹层膜周侧与管壳内壁之间径向密封,且/或夹层膜的管孔与换热管之间径向密封。与传统的折流板管束相比,减少壳程介质的短路,提高介质折流效果。可以理解的是,为能够让换热管穿过并实现径向密封,该方案中的夹层膜必须为柔性材质制成,而柔性材质刚性较弱,抗压性能较差,且其形成的轴向密封层较薄,容易在流体压力下被冲破。如果夹层膜采用硬度较高的材料制成,则需要将其设计为花瓣状;当花瓣状夹层膜孔被换热管撑开,相邻花瓣之间的间隙被撑大,亦形成漏流间隙,且仍然存在轴向密封层较薄容易在流体压力下被冲破的问题。

[0005] 因此,亟待提供一种具有良好抗压性能、且能够在折流板管孔与换热管之间形成稳定的轴向密封段的金属密封套管及管壳式换热器,使其在保证换热管能够同时穿过多块折流板的同时,对折流板管孔与换热管之间的间隙实现刚性密封。

实用新型内容

[0006] 本实用新型的目的在于克服上述技术不足,提供一种金属密封套管及管壳式换热器,其具有良好抗压性能、且能够在折流板管孔与换热管之间形成稳定的轴向密封段,在保证换热管能够同时穿过多块折流板的同时,对折流板管孔与换热管之间的间隙实现刚性密封。

[0007] 为达到上述技术目的,本实用新型的技术方案提供一种金属密封套管,其包括金属套管部及金属限位部,所述金属套管部的管壁上形成有沿轴向连续起伏的环形凸部,所述环形凸部突出于管壁的部分为中空结构;所述金属限位部自金属套管部一端径向向外延伸至部分超出环形凸部的最大直径。

[0008] 优选的,所述环形凸部至少包括一导向部,所述导向部的直径沿金属套管部朝向金属限位部一端方向逐渐增大,且所述导向部与金属套管部的管壁之间平滑过渡。

[0009] 优选的,所述环形凸部包括一与导向部平滑连接的弧形过渡部,所述弧形过渡部设置于环形凸部的顶端并形成平滑过渡的突脊。

[0010] 优选的,连续起伏设置的环形凸部的最大直径沿金属套管部远离金属限位部的方向逐渐减小。

[0011] 优选的,所述金属套管部远离金属限位部的一端轴向延伸出一导向端,所述导向端的直径沿金属套管部远离金属限位部的方向逐渐缩小。

[0012] 优选的,所述环形凸部相较金属套管部的中轴线倾斜设置。

[0013] 优选的,所述金属密封套管的环形管体上沿管体长度方向开设有一断口,所述断口自金属限位部延伸至金属套管部。

[0014] 基于上述金属密封套管,本实用新型还提供一种管壳式换热器,其包括:

[0015] 折流板,所述折流板上开设有多个换热管孔;

[0016] 换热管,所述换热管穿套于所述换热管孔中;

[0017] 金属密封套管,所述金属密封套管的金属套管部套设于换热管及折流板之间的换热管孔中,所述金属限位部设置于金属套管部朝向折流板迎水侧。

[0018] 优选的,所述金属套管部的环形凸部最大直径大于换热管孔内径,最小直径大于或等于换热管外径并小于换热管孔内径,金属限位部的最大直径大于换热管孔内径。

[0019] 优选的,所述折流板为螺旋折流板,所述环形凸部沿换热管孔的倾斜角度倾斜设置。

[0020] 与现有技术相比,本实用新型的有益效果包括:

[0021] 本实用新型所述金属密封套管,其利用金属较好的刚性和可塑性,在保证金属密封套管具有较强抗压性能的同时,基于金属的可塑性,通过设计环形凸部突出于管壁的部分为中空结构,使金属套管被塞入密封管孔中时,环形凸部受到轴向挤压力,在密封管孔内发生径向形变,从而对密封管孔进行环向密封,进而使轴向连续起伏的环形凸部共同在密封管孔中形成轴向密封段,增强金属密封套管的密封效果。

[0022] 本实用新型所述金属密封套管,其在环形凸部上设置直径沿金属套管部朝向金属限位部一端方向逐渐增大的导向部,并设计一与导向部平滑连接的弧形过渡部,使其在环形凸部的顶端形成平滑过渡的突脊,从而通过导向部引导环形凸部更加方便的挤入密封管孔中,并利用弧形过渡部帮助环形凸部更加顺滑的挤入密封管孔中。

[0023] 本实用新型所述金属密封套管,其管壁上连续起伏设置的环形凸部的最大直径沿金属套管部远离金属限位部的方向逐渐减小,使金属套管的外侧形成锥体,锥体一端的最大外径大于密封管孔内径,另一端最小外径小于密封管孔内径。当需要将金属套管部挤入密封管孔中时,通过将锥体直径较小一端塞入密封管孔中,为金属套管部整体挤入密封管孔中提供定位导向基础。

[0024] 本实用新型所述管壳式换热器,其利用金属密封套管对换热管及折流板之间间隙进行密封,通过设计金属密封套管上的环形凸部突出于管壁的部分为中空结构,使金属密封套管被塞入换热管孔中时,在换热管孔内发生径向形变,对换热管及折流板之间的间隙进行环向密封,进而使轴向连续起伏的环形凸部共同在换热管孔中形成轴向密封段,增强了金属密封套管对换热管及折流板之间间隙的密封效果,提高了管式换热器的换热效率;避免了流体自折流板管孔与换热管之间的间隙直接漏流导致换热效率降低的问题。

[0025] 本实用新型所述管壳式换热器,当金属密封套管应用于螺旋折流板时,金属密封套管上的环形凸部沿换热管孔的倾斜角度倾斜设置。在轴向投影方向上,倾斜设置的环形凸部能够对换热管及折流板之间的间隙实现环向密封。

附图说明

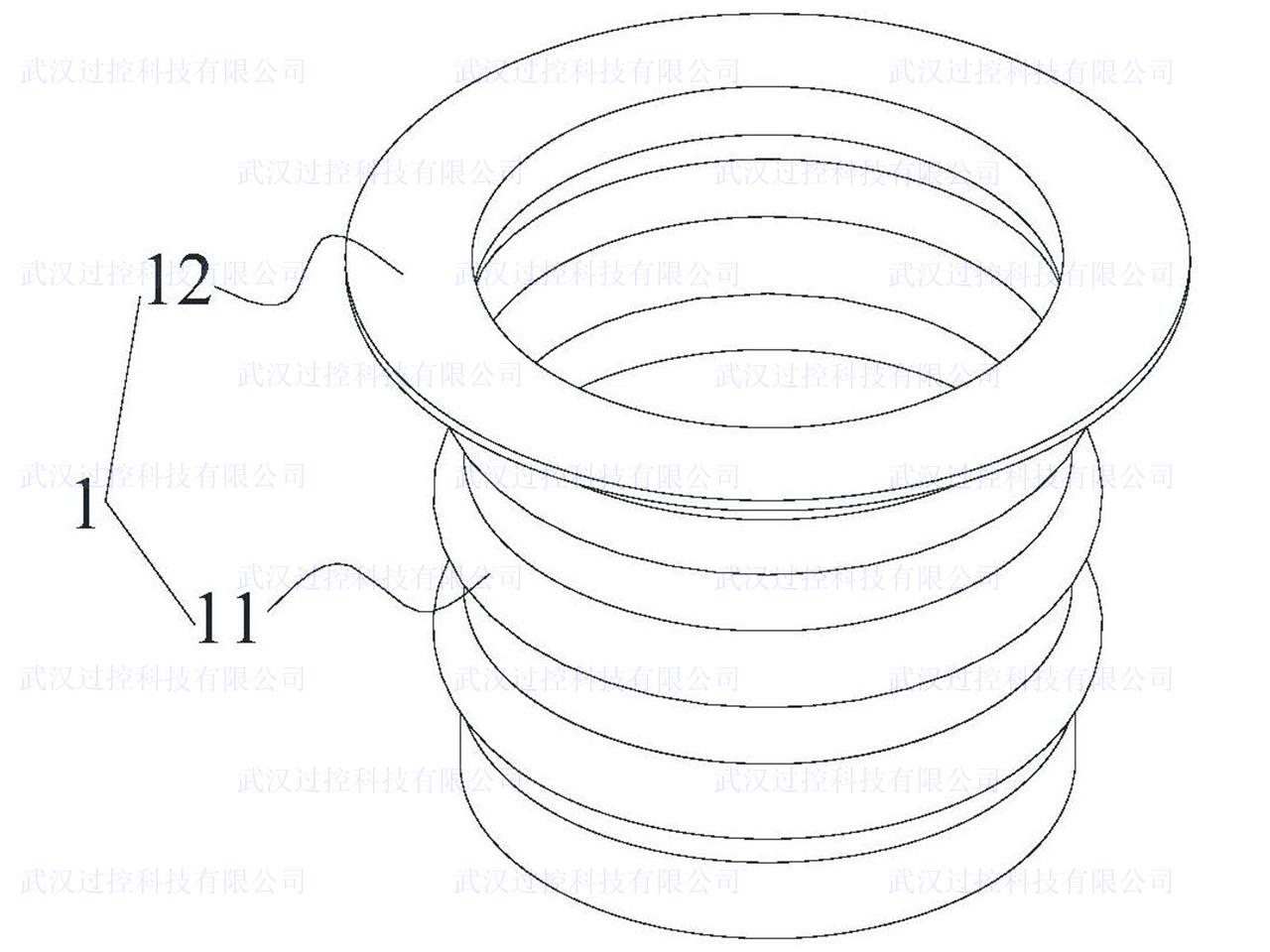

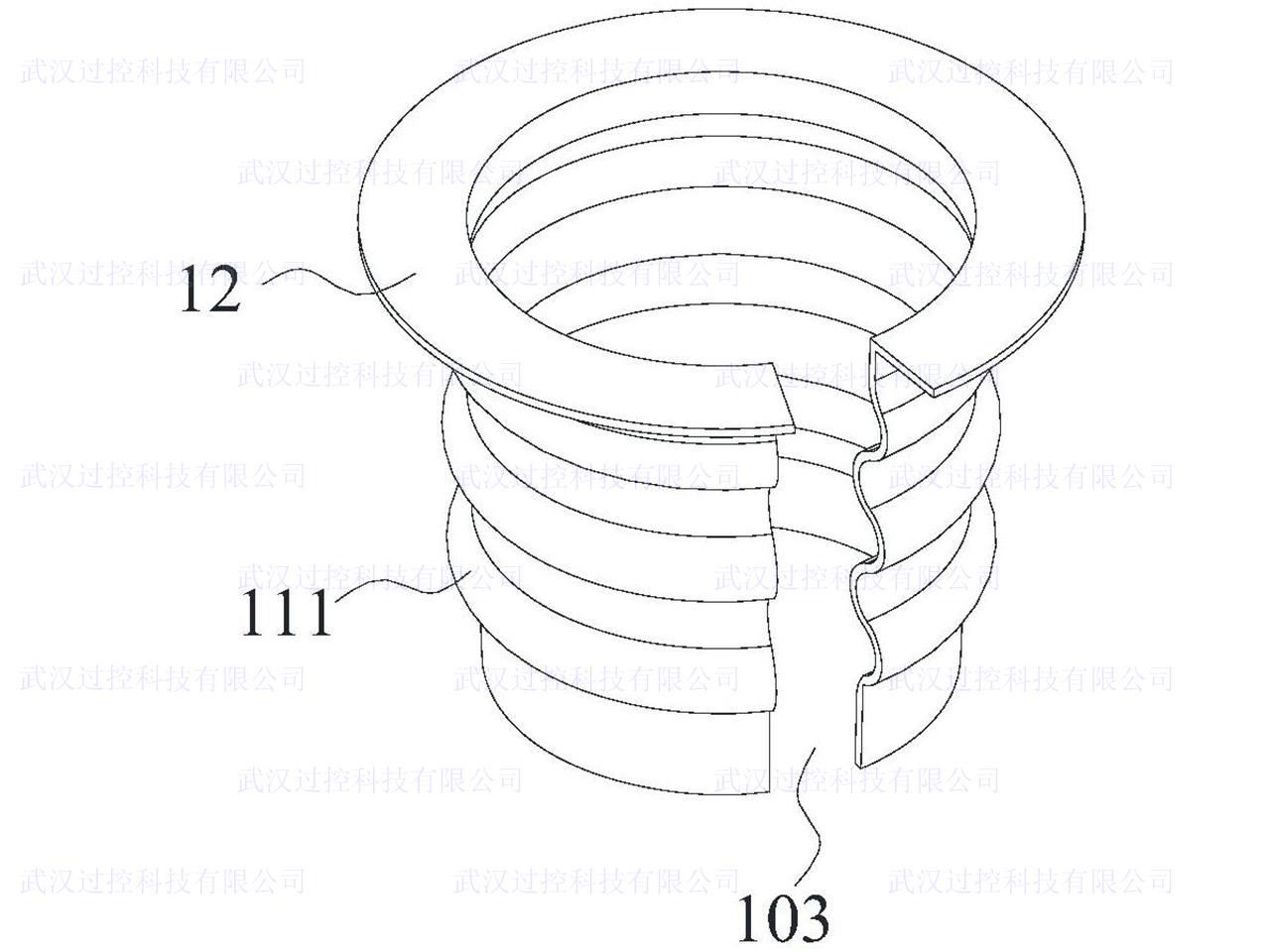

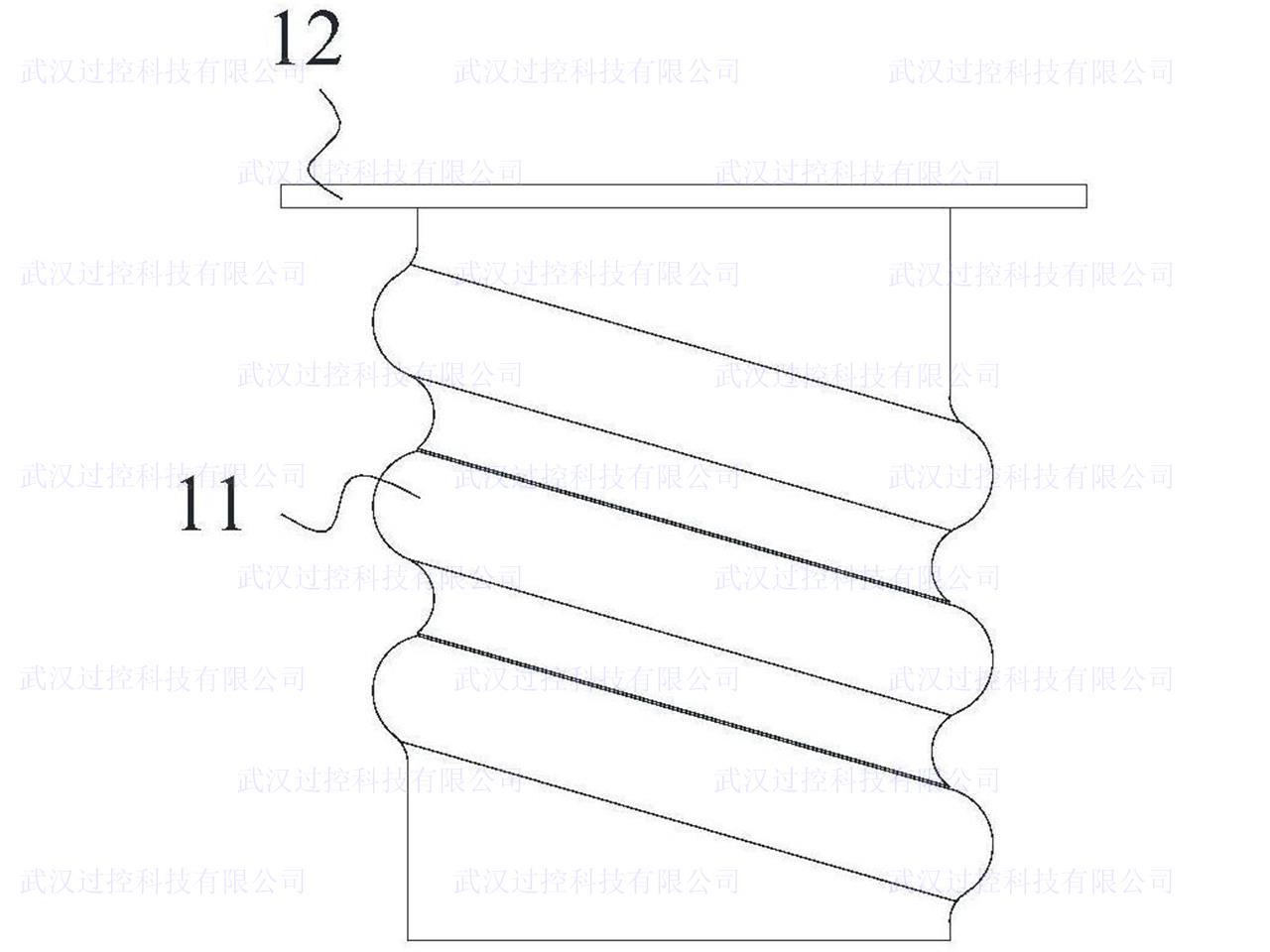

[0026] 图1是本实用新型实施例所述的金属密封套管的立体结构示意图。

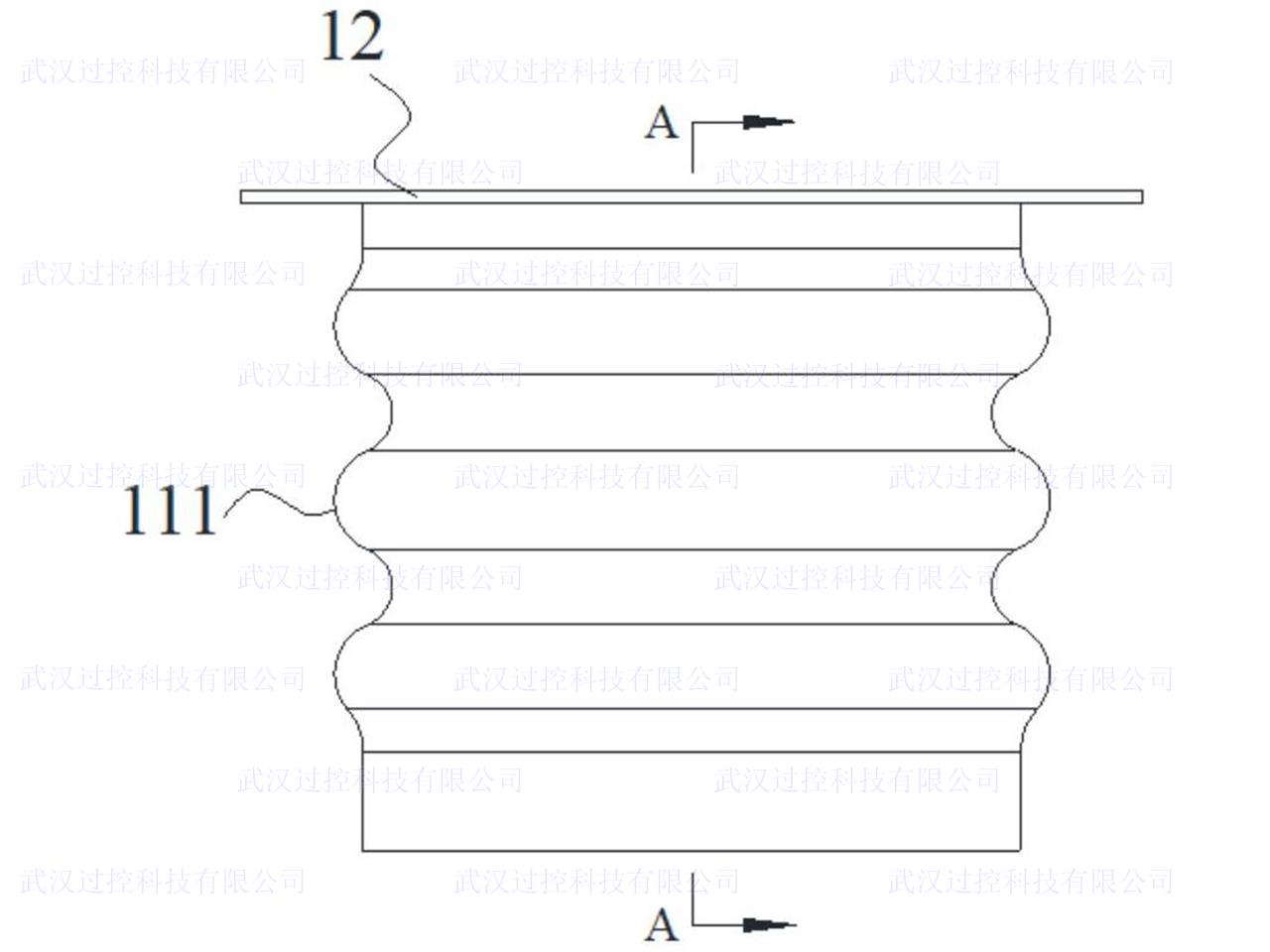

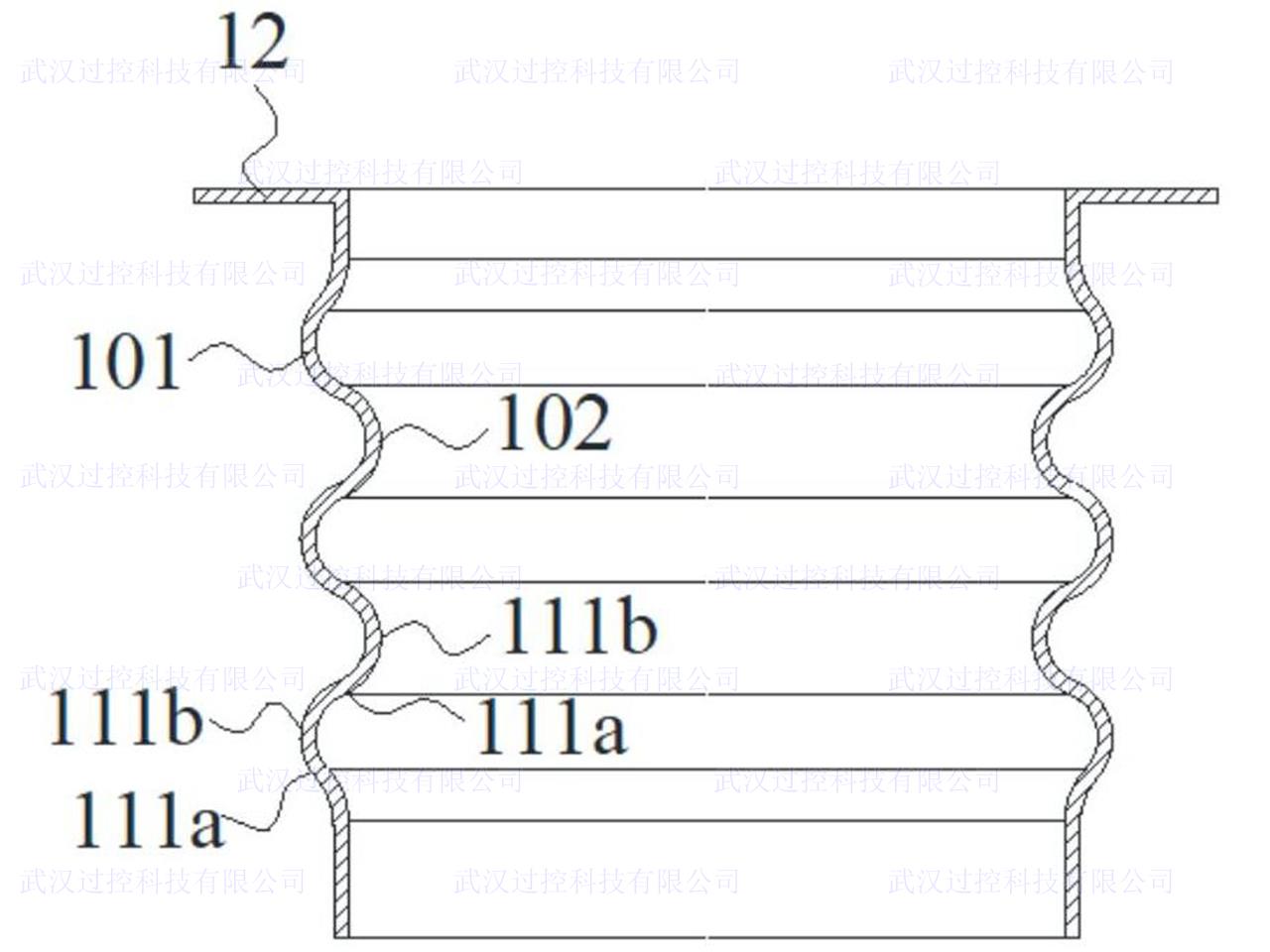

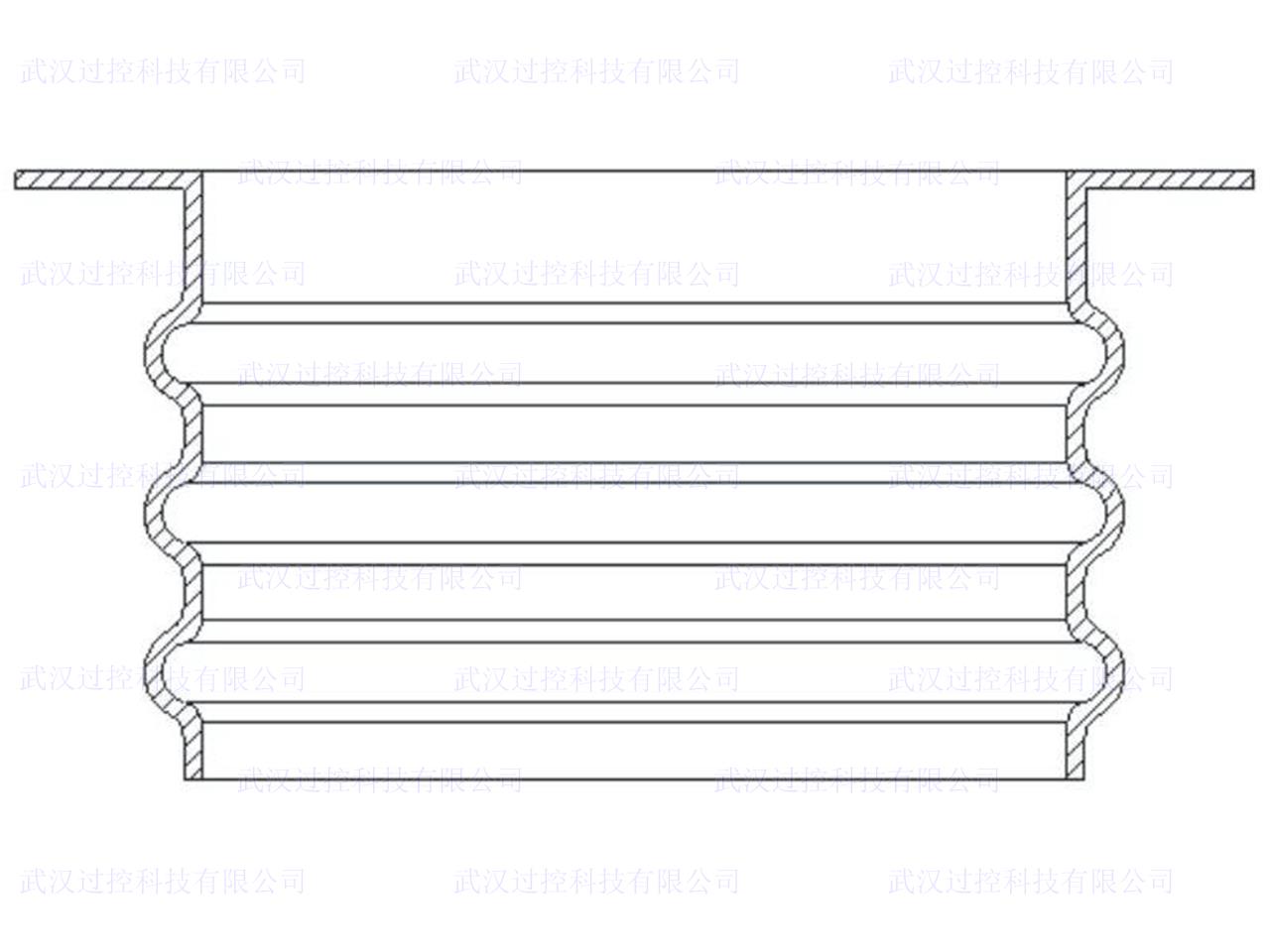

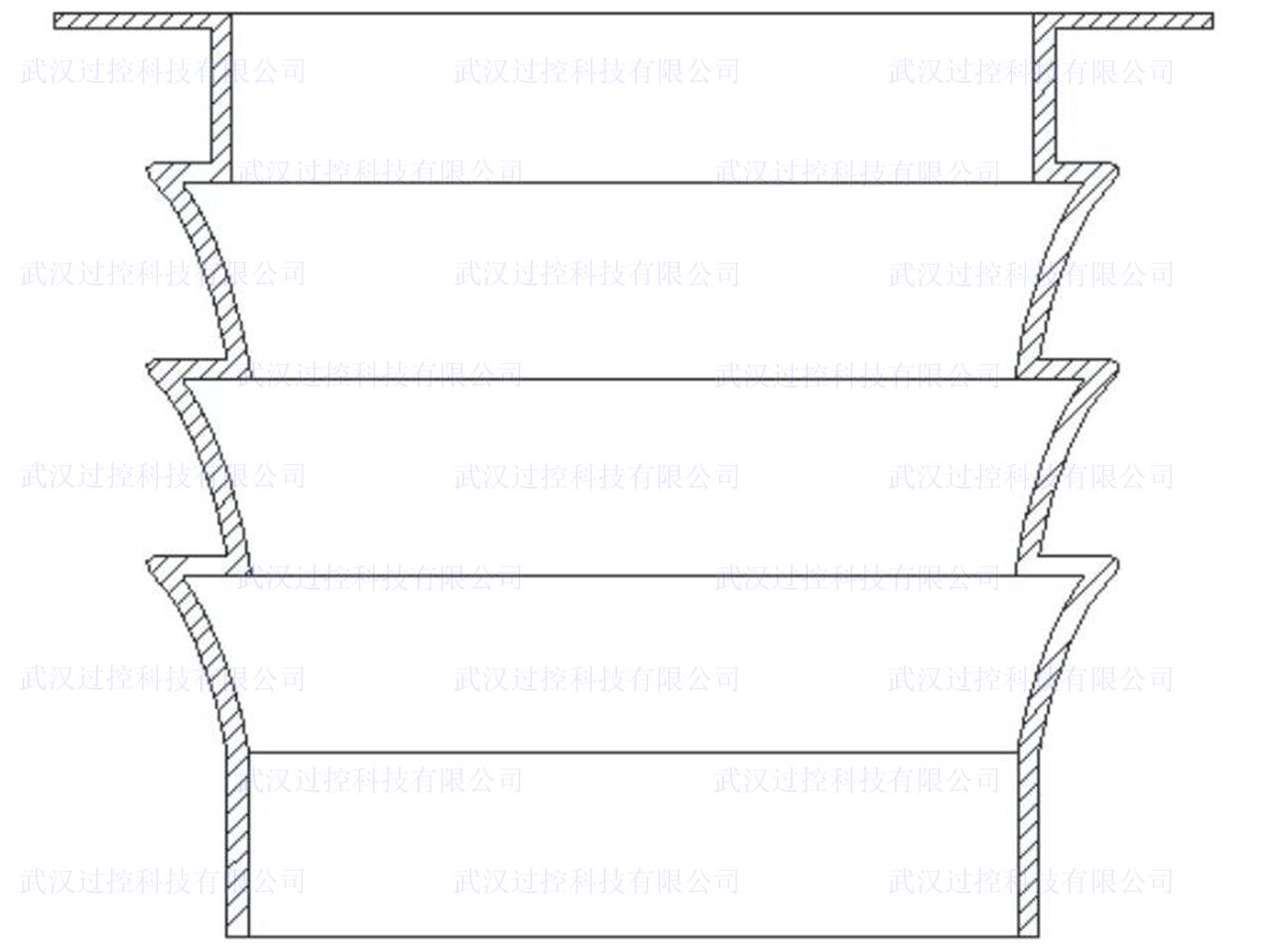

[0027] 图2是本实用新型实施例所述的金属密封套管的结构示意图,其中,图2(a)为金属密封套管的主视图,图2(b)为沿图2(a)A‑A方向的剖视图。

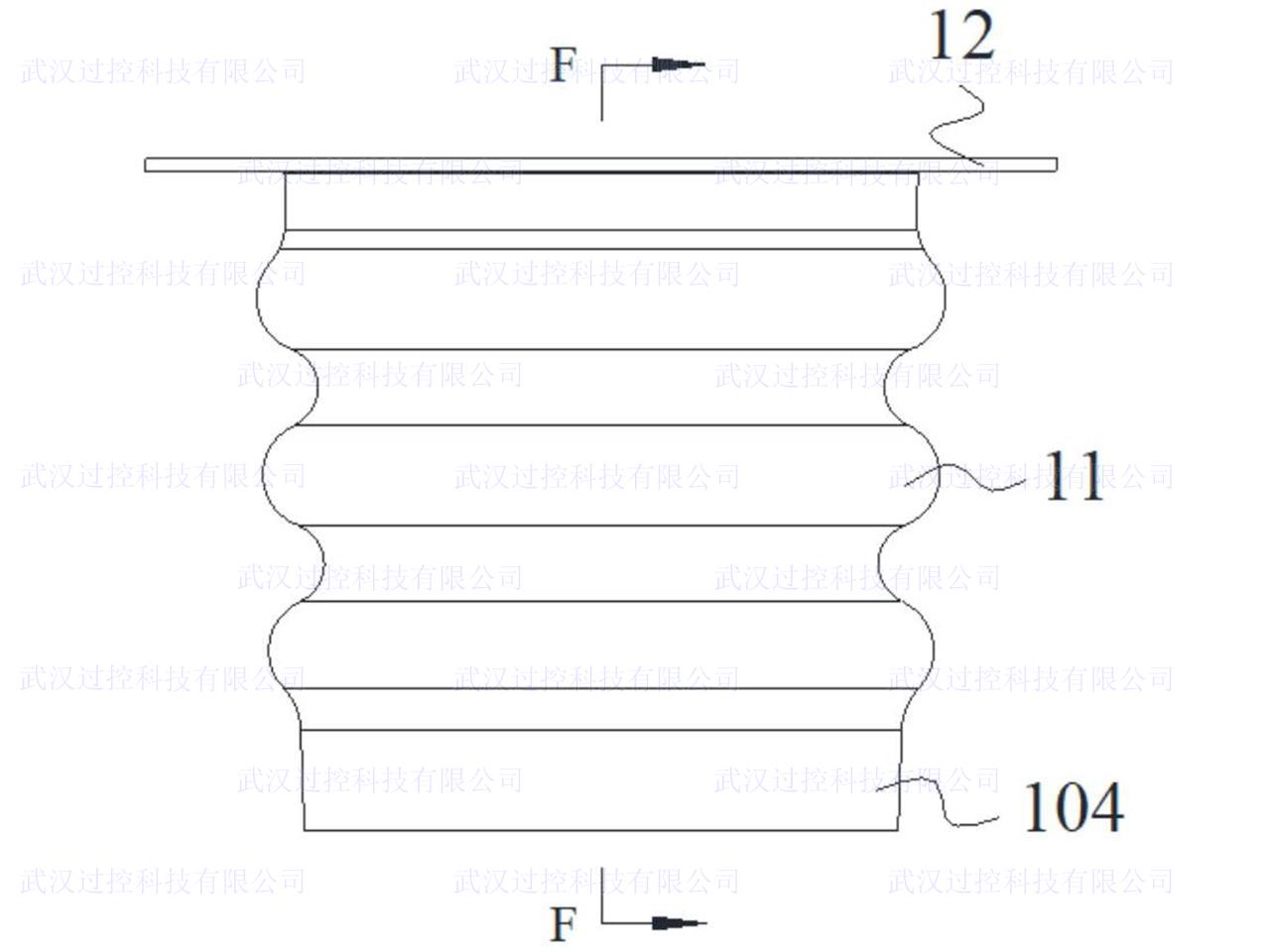

[0028] 图3是本实用新型实施例所述的金属密封套管的另一结构示意图,其中,图3(a)为金属密封套管的主视图,图3(b)为沿图3(a)F‑F方向的剖视图。

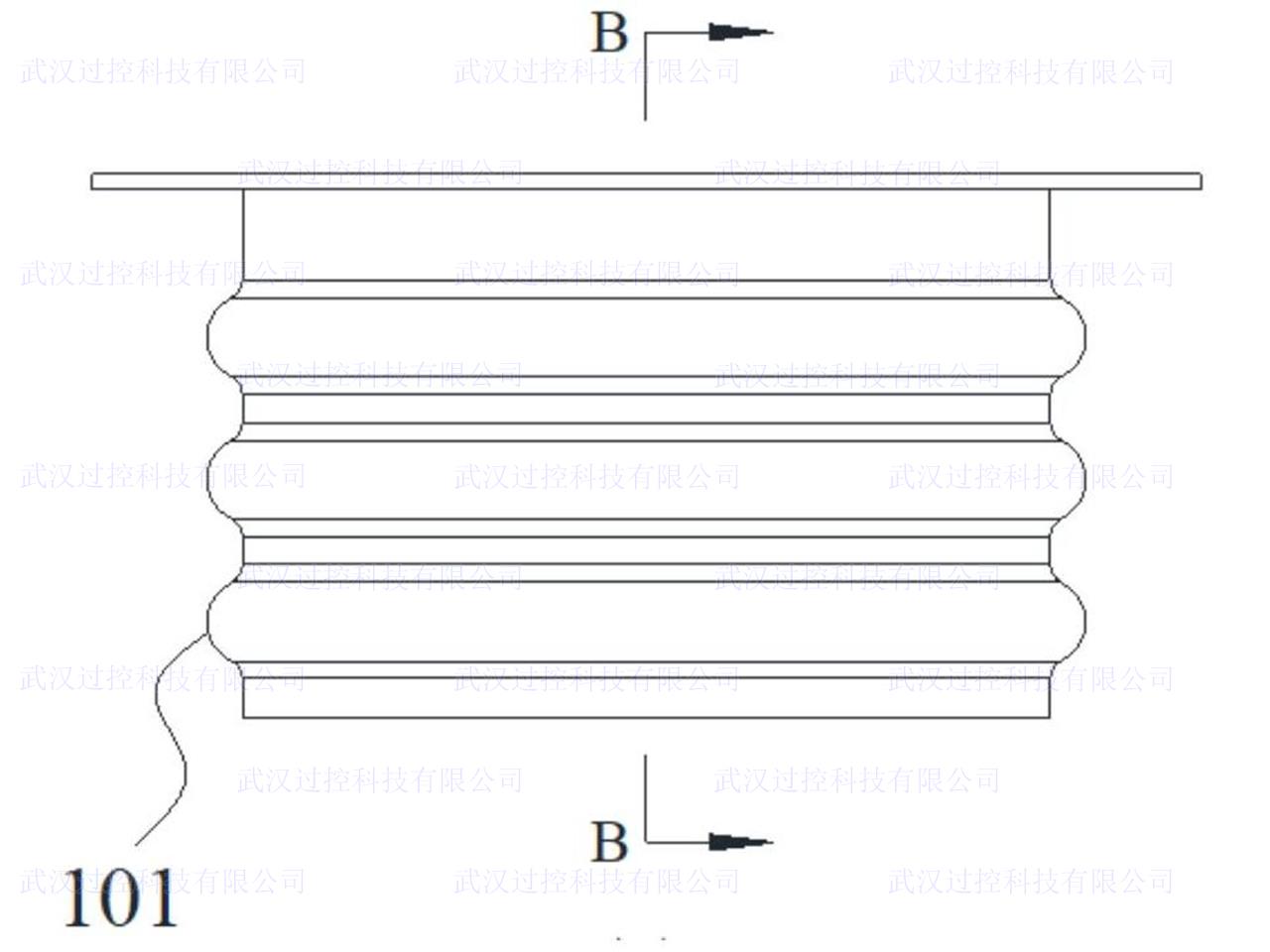

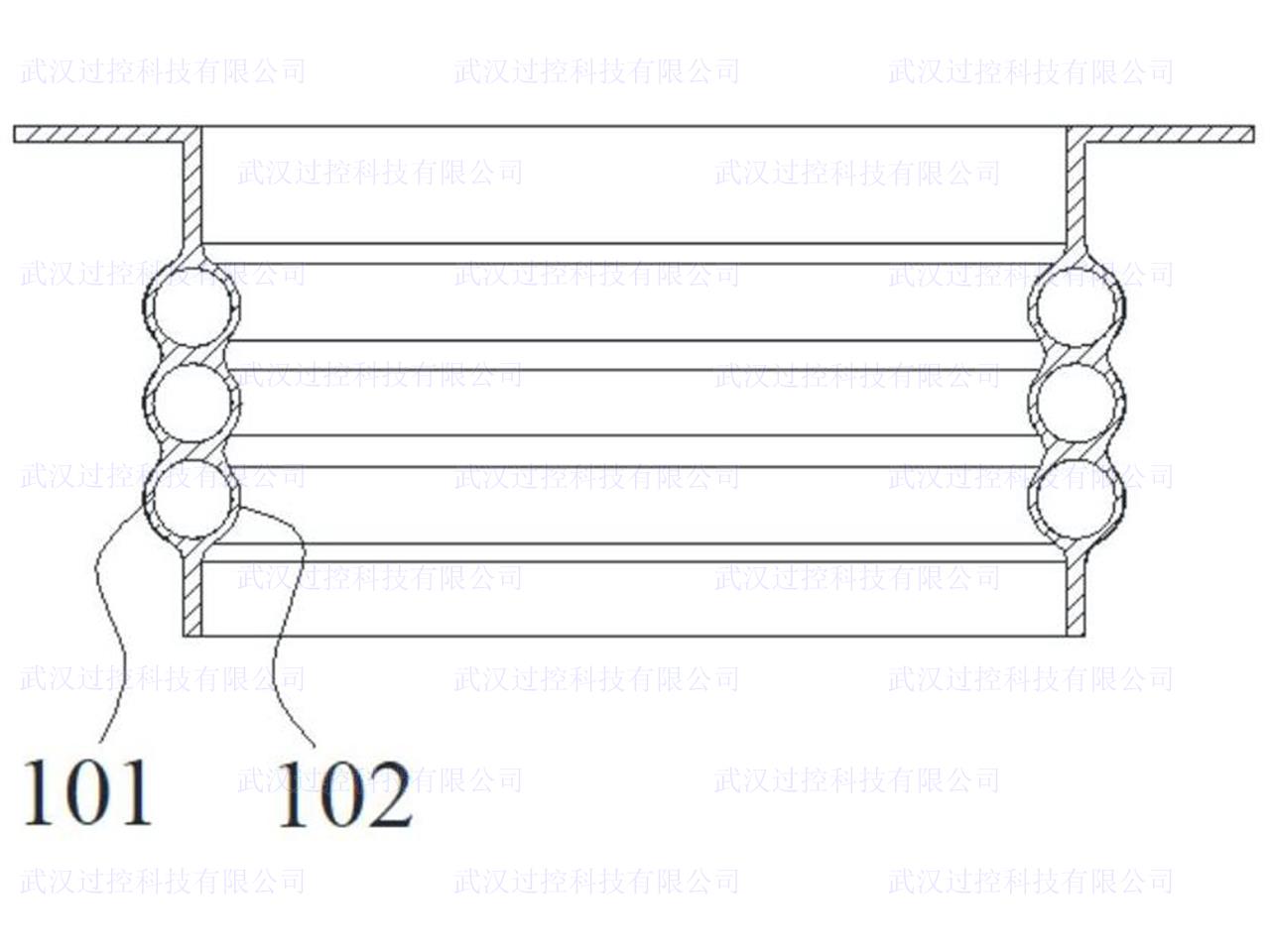

[0029] 图4是本实用新型实施例所述的金属密封套管的又一结构示意图,其中,图4(a)为金属密封套管的主视图,图4(b)为沿图4(a)B‑B方向的剖视图。

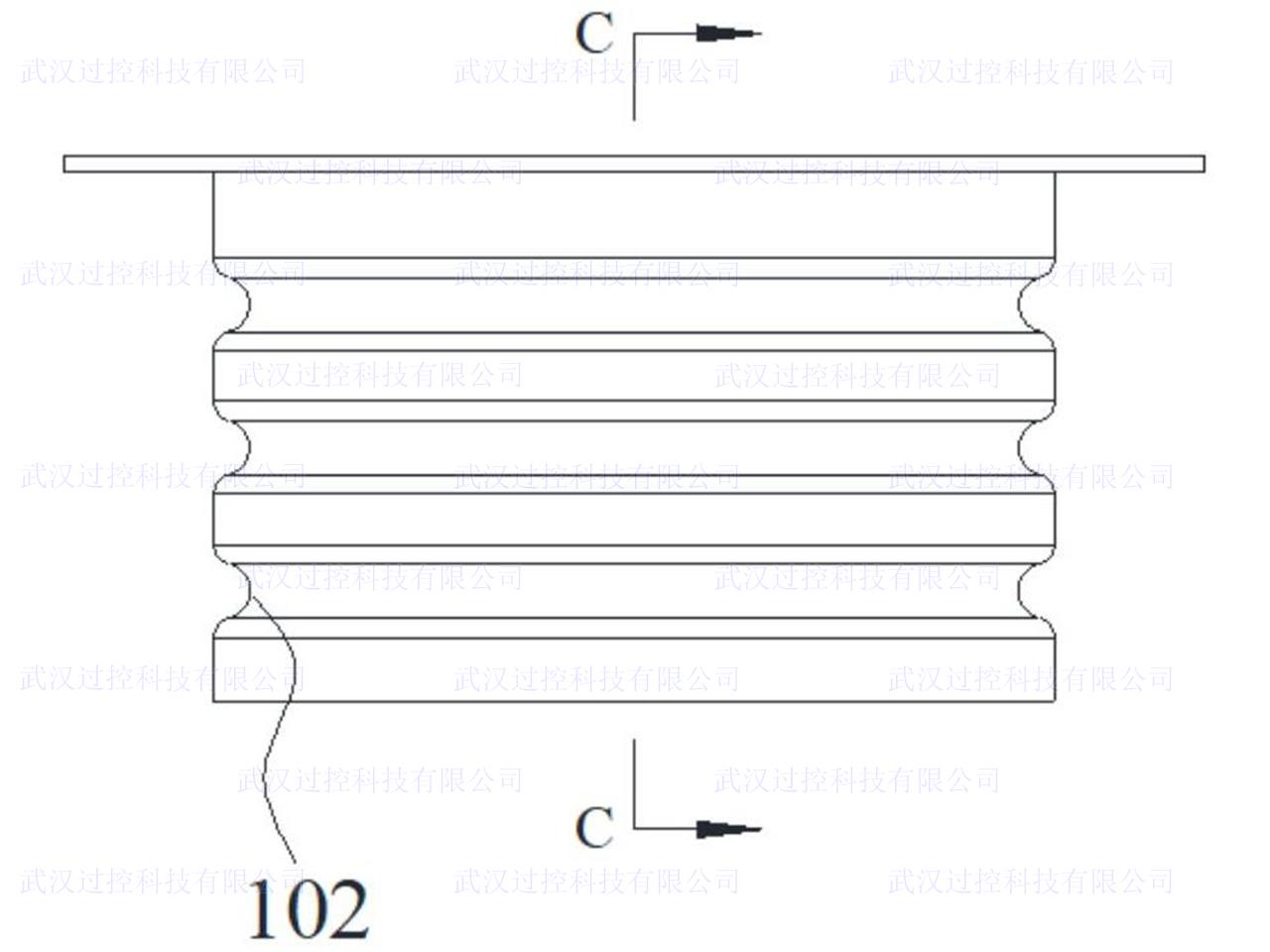

[0030] 图5是本实用新型实施例所述的金属密封套管的又一结构示意图,其中,图5(a)为金属密封套管的主视图,图5(b)为沿图5(a)C‑C方向的剖视图。

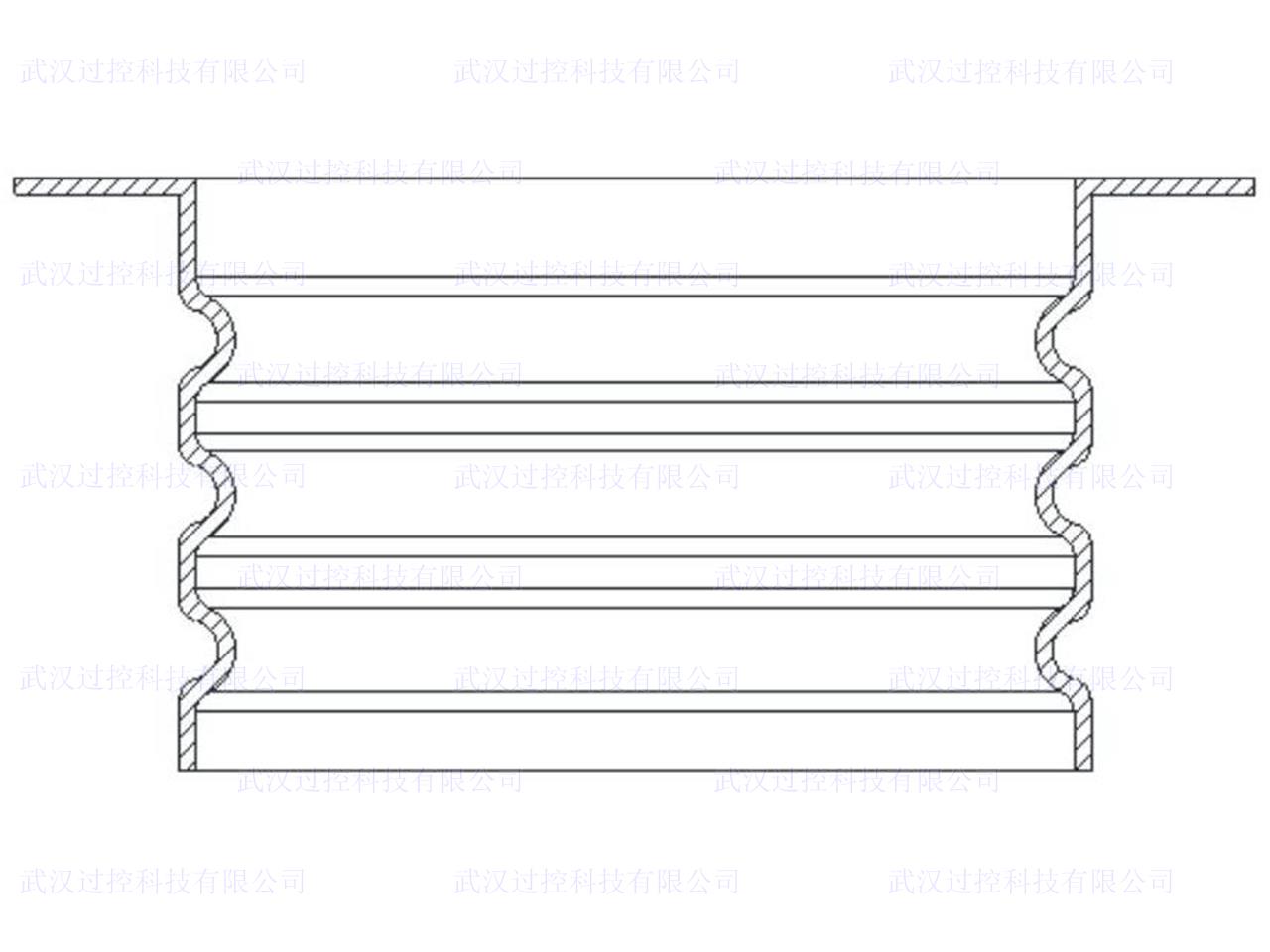

[0031] 图6是本实用新型实施例所述的金属密封套管的又一结构示意图,其中,图6(a)为金属密封套管的主视图,图6(b)为沿图6(a)D‑D方向的剖视图。

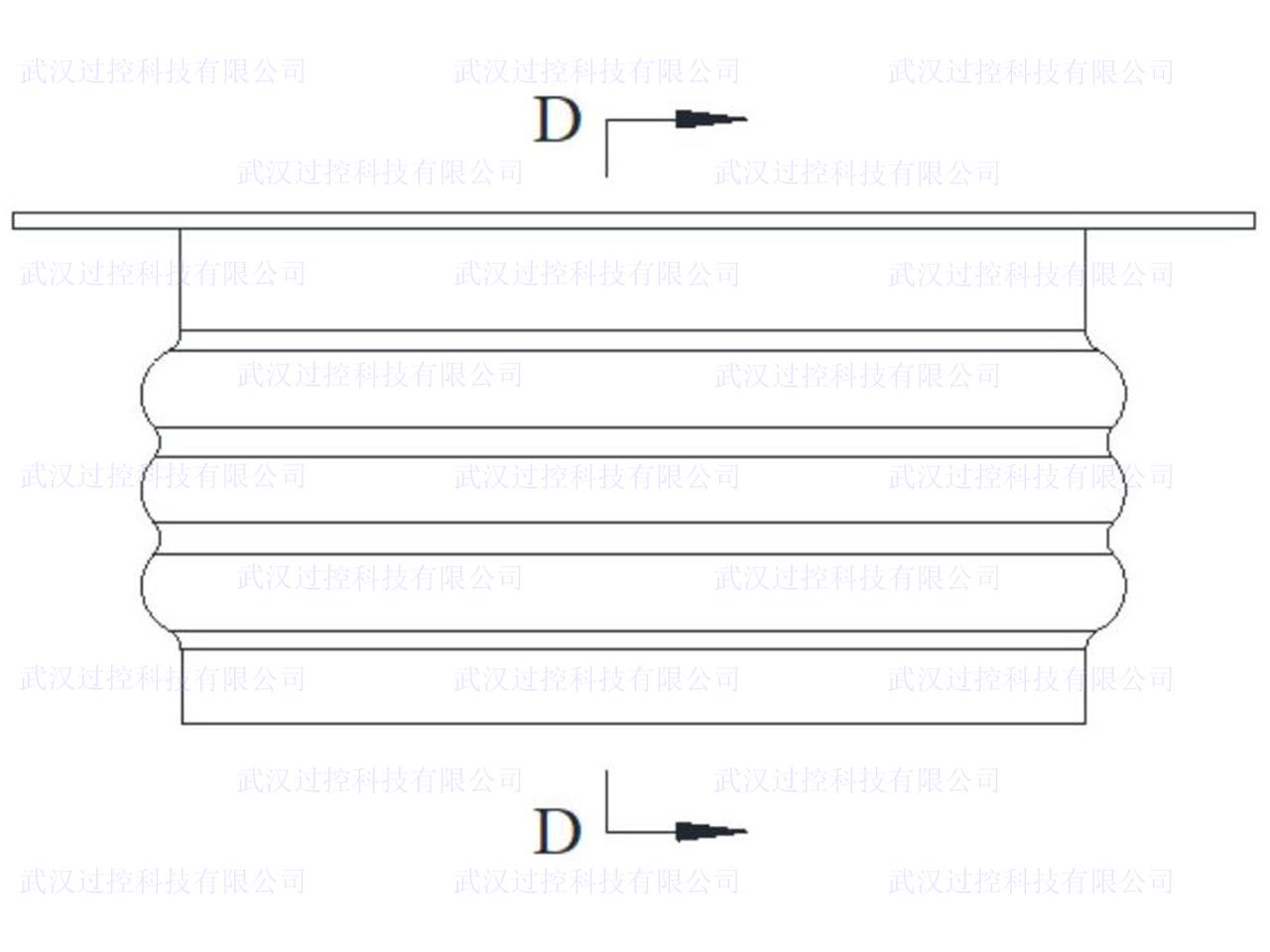

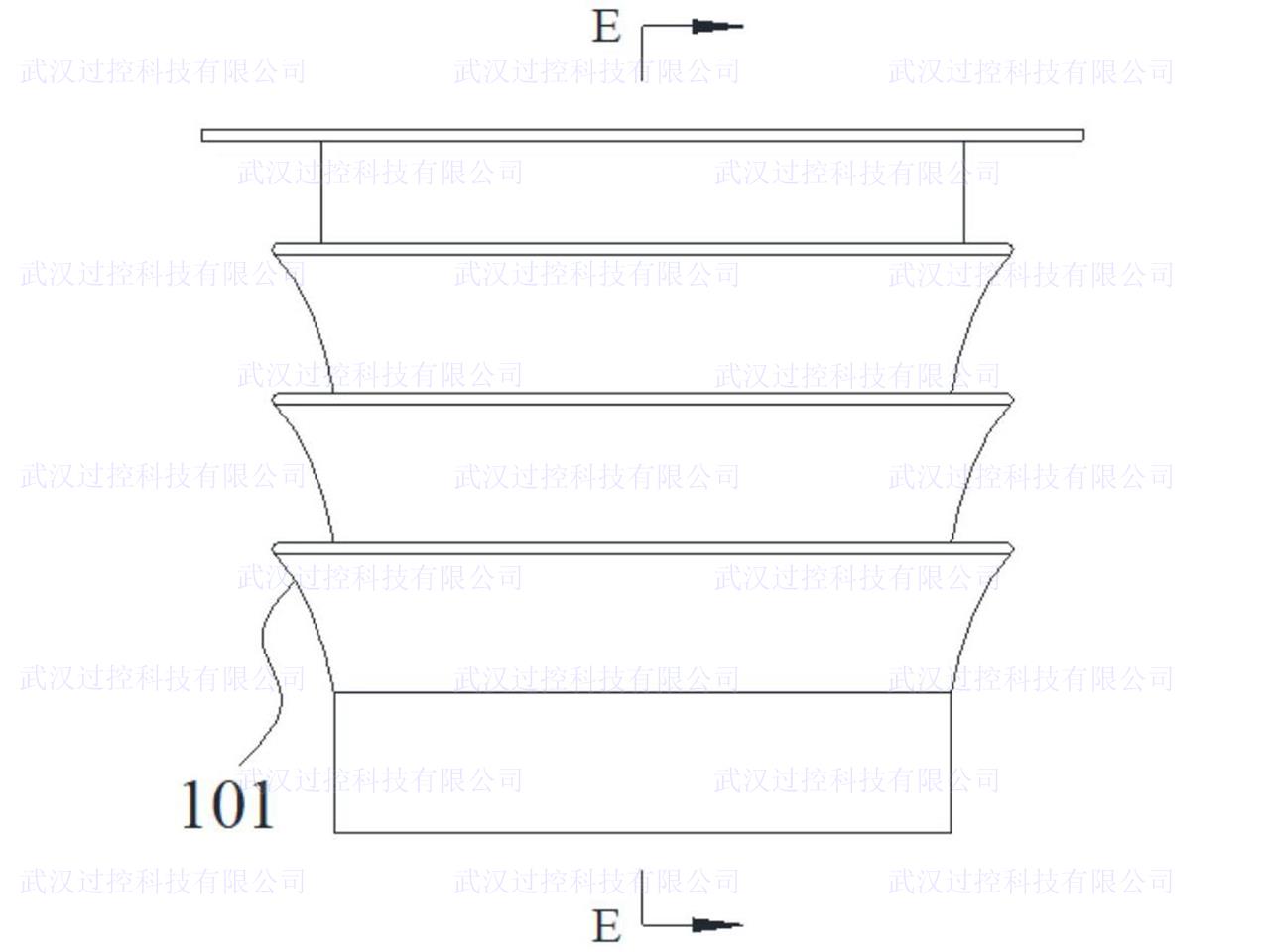

[0032] 图7是本实用新型实施例所述的金属密封套管的又一结构示意图,其中,图7(a)为金属密封套管的主视图,图7(b)为沿图7(a)E‑E方向的剖视图。

[0033] 图8是本实用新型实施例所述的金属密封套管的断口结构示意图。

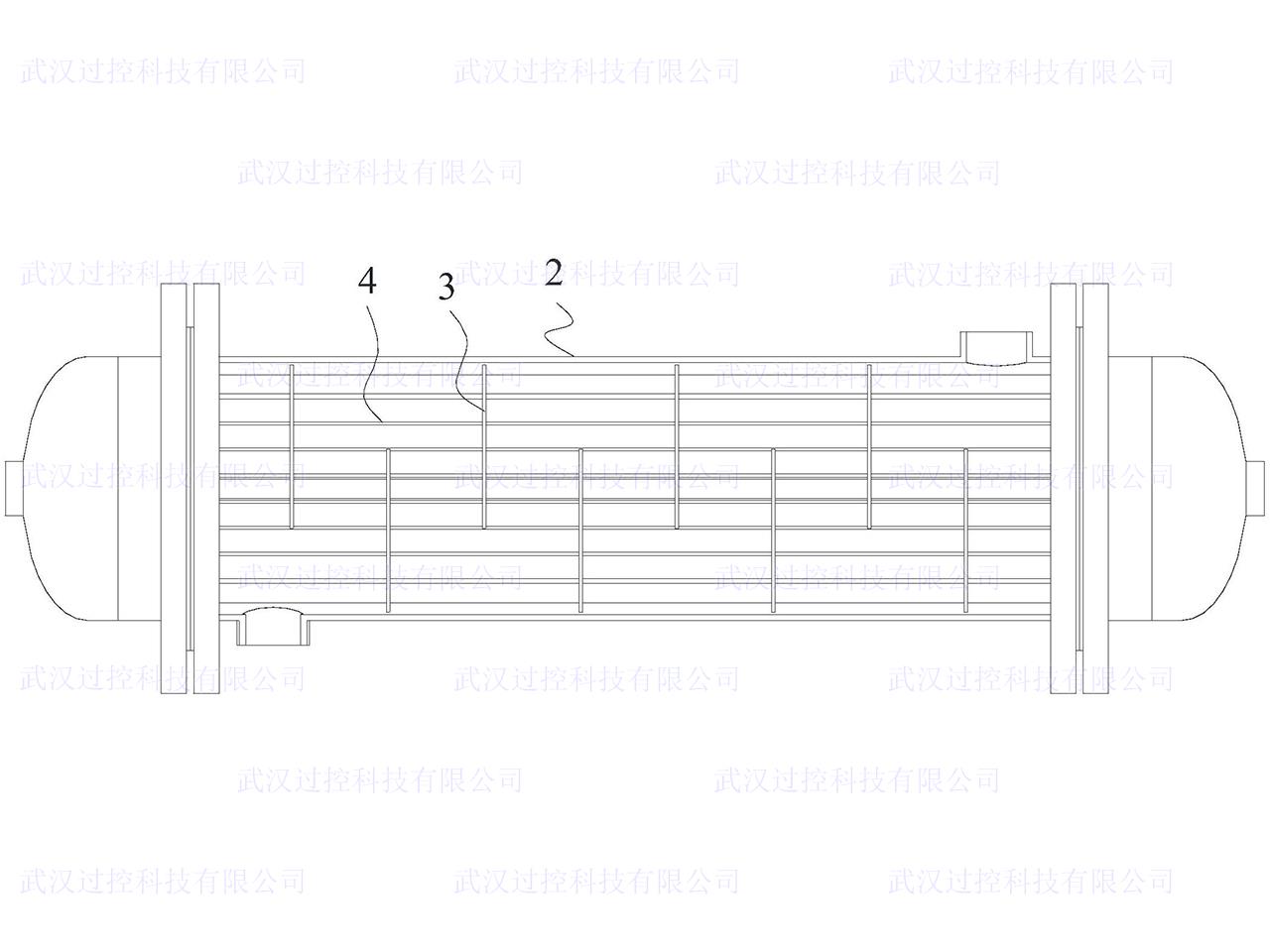

[0034] 图9是本实用新型实施例所述的管壳式换热器的半剖示意图。

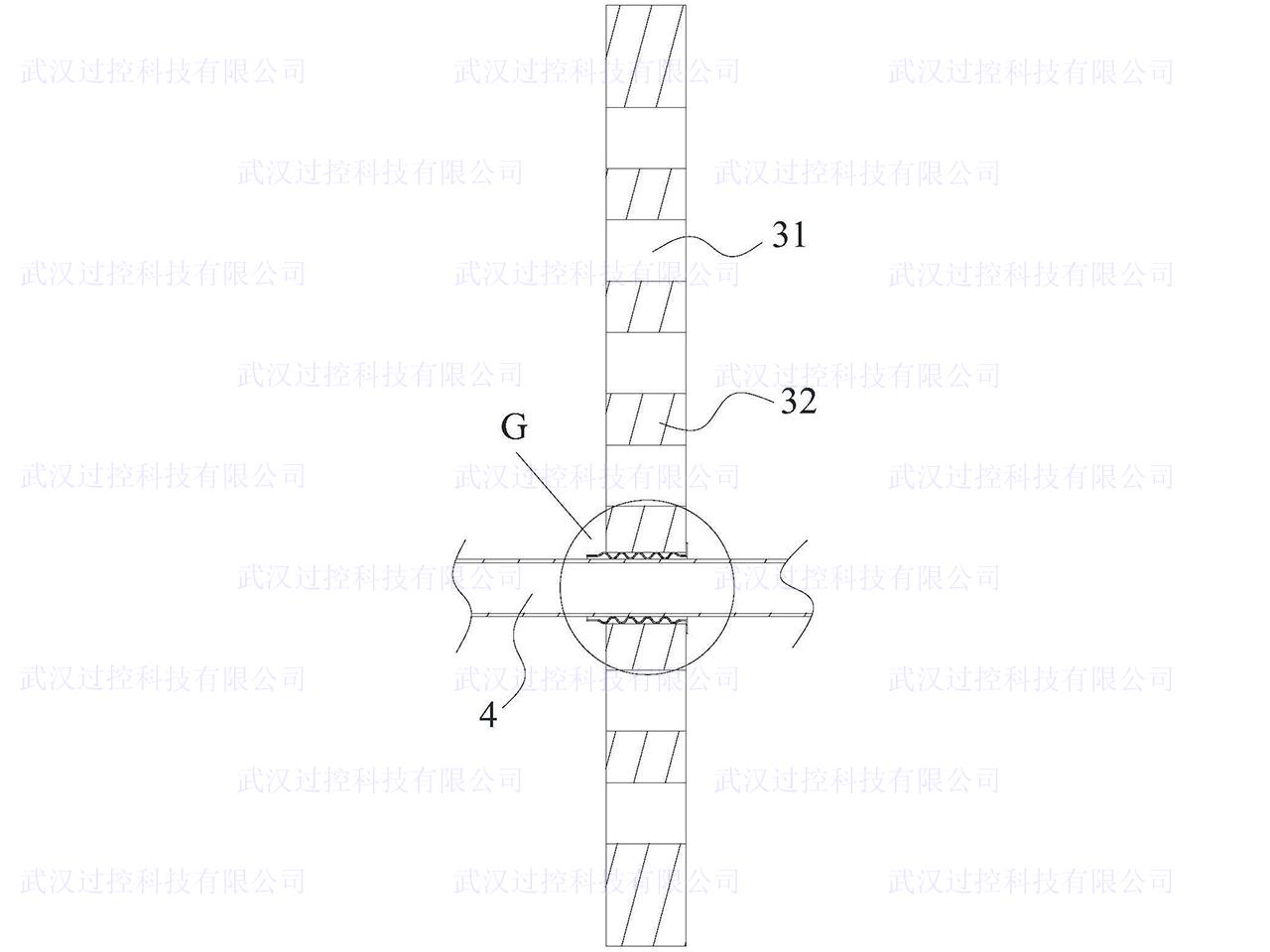

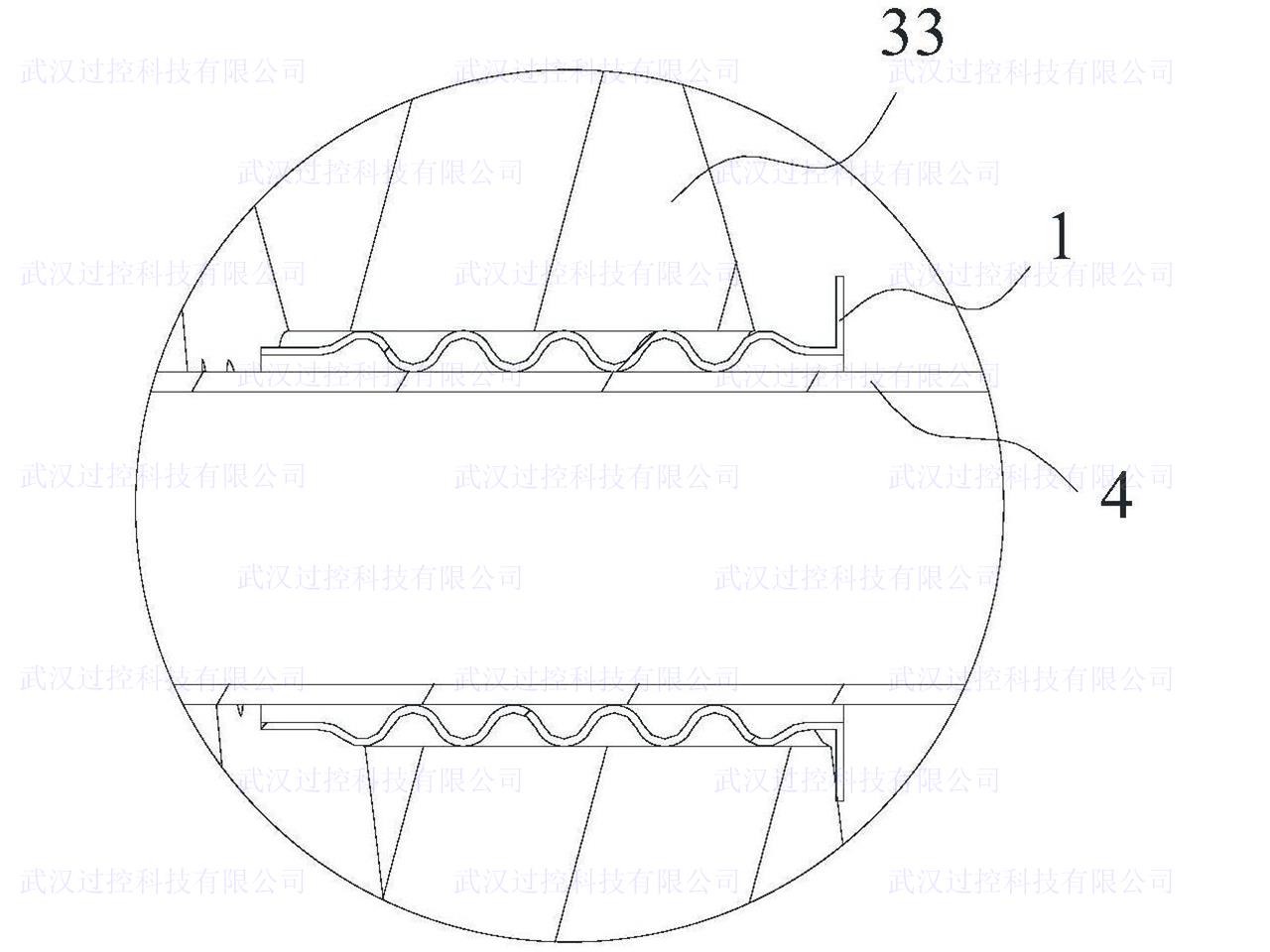

[0035] 图10是本实用新型实施例所述的金属密封套管应用于弓形折流板的剖示图。

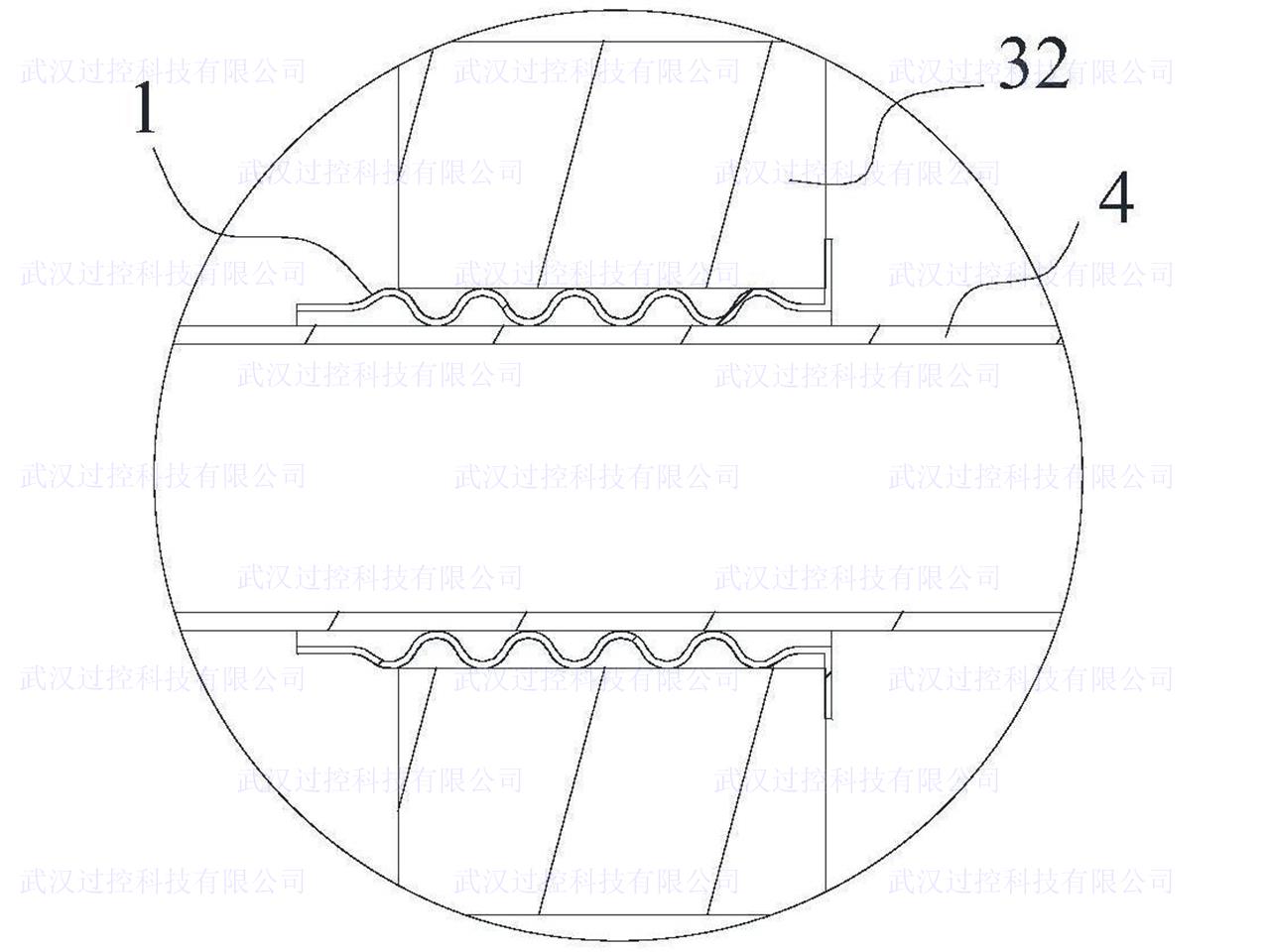

[0036] 图11是图10中G部的放大示意图。

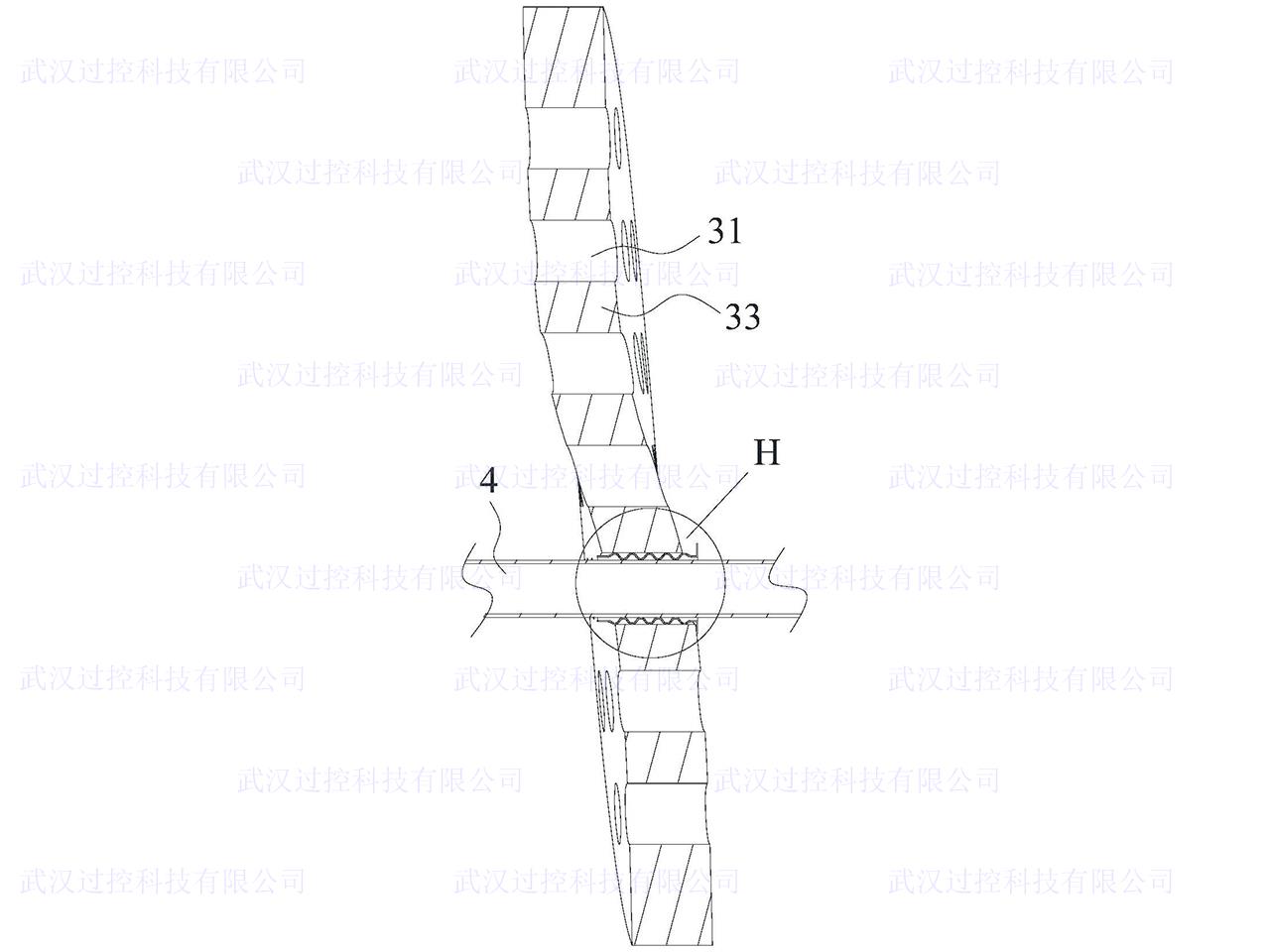

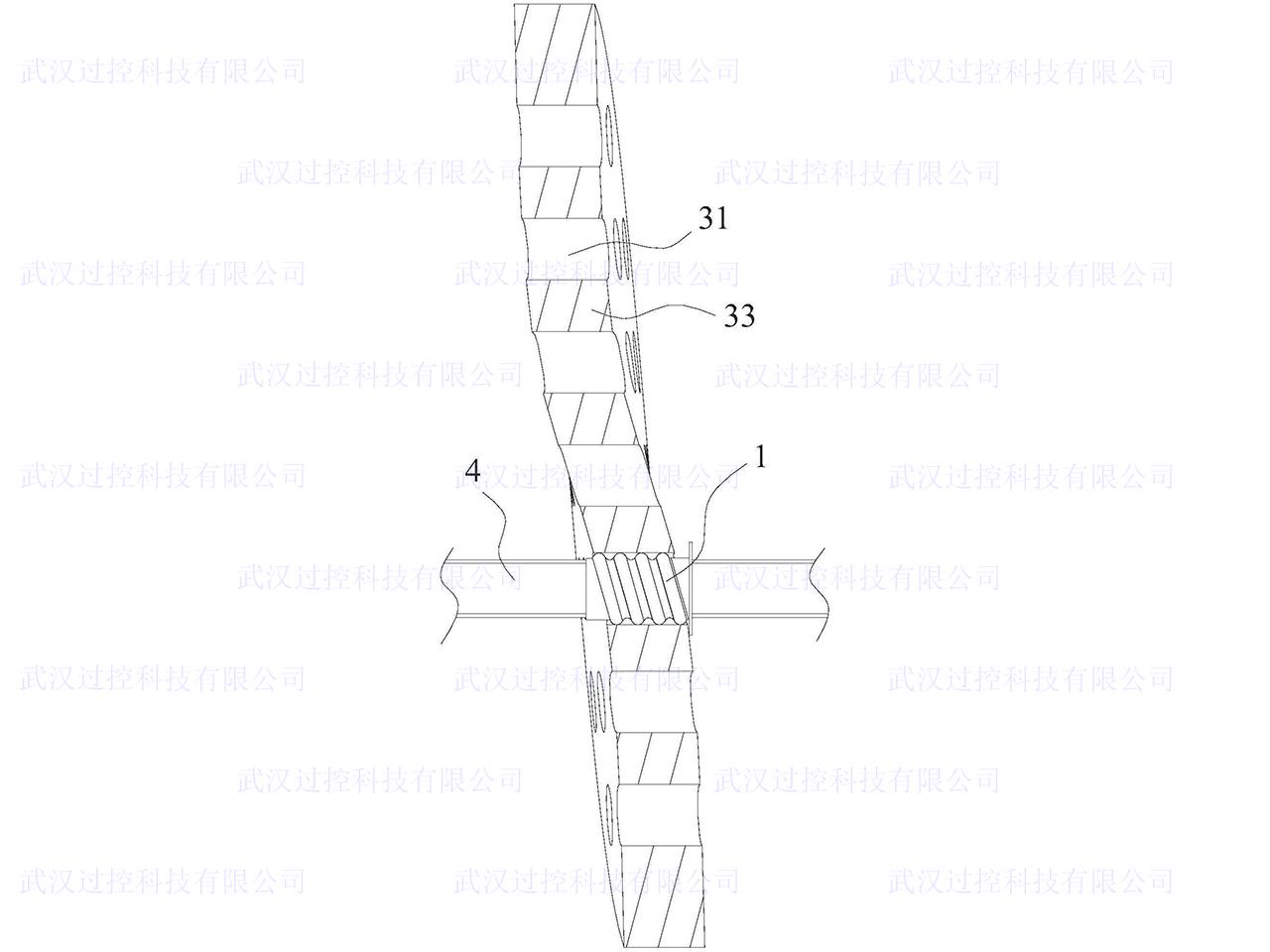

[0037] 图12是本实用新型实施例所述的金属密封套管应用于螺旋折流板的剖示图。

[0038] 图13是图10中H部的放大示意图。

[0039] 图14是本实用新型实施例所述具有倾斜环形凸部的金属密封套管的结构示意图。

[0040] 图15是本实用新型实施例所述具有倾斜环形凸部的金属密封套管应用于螺旋折流板的剖示图。

[0041] 附图中各部件的标记如下:

[0042] 1、金属密封套管;2、换热器筒体;3、折流板;4、换热管;11、金属套管部;12、金属限位部;111、环形凸部;111a、导向部;111b、弧形过渡部;101、环形外凸部;102、环形内凸部;103、断口;104、导向端;31、换热管孔;32、弓形折流板;33、螺旋折流板。

具体实施方式

[0043] 为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0044] 金属材料具有一定的塑性,即在一定条件下可以发生变形而不破坏其结构。当金属管材端部受到压制时,通过金属分子之间的滑移和形变,金属材料会发生塑性变形,原本平直的管材端部会逐渐向内收缩,直径变小。

[0045] 基于金属的可塑性性能,本实用新型提供一种金属密封套管,如图1和图2所示,金属密封套管1包括金属套管部11及金属限位部12,金属套管部11的管壁上形成有沿轴向连续起伏的环形凸部111,环形凸部111突出于管壁的部分为中空结构;金属限位部12自金属套管部11一端径向向外延伸至部分超出环形凸部111的最大直径。利用金属较好的刚性和可塑性,在保证金属密封套管1具有较强抗压性能的同时,基于金属的可塑性,通过设计环形凸部111突出于管壁的部分为中空结构,使金属套管被塞入密封管孔中时,环形凸部111受到轴向挤压力,在密封管孔内发生径向形变,从而对密封管孔进行环向密封,进而使轴向连续起伏的环形凸部111共同在密封管孔中形成轴向密封段,增强金属密封套管1的密封效果。

[0046] 可以理解的是,为了实现更好的密封效果,环形凸部111的最大直径大于密封管孔的直径;因此,为了更方便将金属套管部11塞入密封管孔中,如图2所示,在一些优选实施例中,环形凸部111至少包括一导向部111a,导向部111a的直径沿金属套管部11朝向金属限位部12一端方向逐渐增大,且导向部111a与金属套管部11的管壁之间平滑过渡;在将金属套管部11塞入密封管孔的过程中,导向部111a能够引导环形凸部111更加方便的挤入密封管孔中。在一些更优实施例中,环形凸部111还包括一与导向部111a平滑连接的弧形过渡部111b,弧形过渡部111b设置于环形凸部111的顶端并形成平滑过渡的突脊,帮助环形凸部111更加顺滑的挤入密封管孔中。

[0047] 为进一步便于金属套管部11挤入密封管孔中,如图3所示,在一些优选实施例中,连续起伏设置的环形凸部111的最大直径沿金属套管部11远离金属限位部12的方向逐渐减小,使金属套管的外侧形成锥体,锥体一端的最大外径大于密封管孔内径,另一端最小外径小于密封管孔内径。当需要将金属套管部11挤入密封管孔中时,通过将锥体直径较小一端塞入密封管孔中,为金属套管部11整体挤入密封管孔中提供定位导向基础。具体的,在一些更优实施例中,金属套管部11远离金属限位部12的一端轴向延伸出一导向端104,导向端104的直径沿金属套管部11远离金属限位部12的方向逐渐缩小。

[0048] 值得说明的是,基于使用环境不同,金属套管部11管壁上的环形凸部111存在多种结构形式,如图2至图7所示,金属套管部11的外管壁形成有径向向内凸起的环形内凸部102和/或径向向外凸起的环形外凸部101。其中,如图4和图7所示,在一些优选实施例中,金属套管部11的外管壁形成有径向向外凸起的环形外凸部101;如图5所示,在另一些优选实施例中,金属套管部11的内管壁形成有径向向内凸起的环形内凸部102;如图6所示,还有一些优选实施例中,金属套管部11的内管壁形成有径向向内凸起的环形内凸部102,同时,外管壁形成有径向向外凸起的环形外凸部101。当金属套管部11同时设有环形外凸部101和环形内凸部102时,为使环形外凸部101和环形内凸部102实现整体受力,如图2所示,在一些更优实施例中,环形外凸部101和环形内凸部102沿金属套管部11轴向依次交错首尾连接。当金属套管部11受到轴向挤压力时,环形外凸部101和环形内凸部102在整体轴向受力情况下,环形外凸部101发生径向向外形变,环形内凸部102同步发生径向向内形变,在金属套管部11内外侧同时形成轴向密封段。如图14所示,环形凸部111相较金属套管部11的中轴线倾斜设置。

[0049] 金属限位部12用于限制金属套管部11在外部压力的作用下发生脱落,因此,金属限位部12设置于金属密封套管1朝向流体一侧,金属套管部11设置于金属密封套管1背向流体一侧。如图1和图2所示,在一些优选实施例中,金属套管部11为自金属套管部11一端径向向外延伸设置的环状限位件;在另一些优选实施例中,金属限位部12为绕金属套管部11一端环形分布设置的多个径向限位件。具体的,金属限位部12的最大径向宽度大于密封管孔的孔径。

[0050] 为进一步方便金属密封套管1挤入密封管孔中,如图8所示,在一些优选实施例中,金属密封套管1的环形管体上沿管体长度方向开设有一断口103,断口103自金属限位部12延伸至金属套管部11,为金属密封套管1提供周向形变空间,使金属密封套管1更容易挤入密封管孔中。

[0051] 基于上述金属密封套管1,本实用新型将该金属密封套管1应用于管式换热器中,以提高管式换热器中换热管4及折流板3之间密封效果,进而提高管式换热器的换热效率。如图9至图13所示,管壳式换热器包括换热器筒体2、折流板3、换热管4及金属密封套管1;折流板3同轴设置于换热器筒体2内,折流板3上开设有多个换热管孔31;换热管4穿套于换热管孔31中;金属密封套管1的金属套管部11套设于换热管4及折流板3之间的换热管孔31中,金属限位部12设置于金属套管部11朝向折流板3迎水侧。

[0052] 金属密封套管1的管体直径大于换热管4外径,小于换热管孔31内径;金属套管部11的环形凸部111最大直径大于换热管孔31内径,最小直径大于或等于换热管4外径并小于换热管孔31内径;金属限位部12的最大直径大于换热管孔31直径。基于金属的可塑性,金属密封套管1套在换热管孔31内发生径向形变,对换热管4及折流板3之间的间隙进行环向密封,而轴向连续起伏的环形凸部111共同在换热管孔31中形成轴向密封段,进一步增强了金属密封套管1对换热管4及折流板3之间间隙的密封效果,避免流体自折流板3管孔与换热管4之间的间隙直接漏流导致换热效率降低的问题。

[0053] 可以理解的是,为便于将金属套管部11塞入换热管孔31中,通过在环形凸部111上设置直径沿金属套管部11朝向金属限位部12一端方向逐渐增大的导向部111a,并设置导向部111a与金属套管部11的管壁之间平滑过渡,用以引导环形凸部111挤入换热管孔31中。更加优选的是在环形凸部111上设置一与导向部111a平滑连接的弧形过渡部111b,弧形过渡部111b设置于环形凸部111的顶端并形成平滑过渡的突脊,帮助环形凸部111更加顺滑的挤入换热管孔31中。

[0054] 值得说明的是,基于使用环境不同,金属套管部11管壁上的环形凸部111存在多种结构形式,如图2至图7所示,金属套管部11的外管壁形成有径向向内凸起的环形内凸部102和/或径向向外凸起的环形外凸部101。其中,如图4和图7所示,在一些优选实施例中,金属套管部11的外管壁形成有径向向外凸起的环形外凸部101,此时,环形外凸部101的最大直径大于换热管孔31内径,最小直径等于换热管4外径;当金属套管部11受到轴向挤压力时,环形外凸部101在轴向受力情况下发生径向向外形变,被挤压抵接于换热管孔31内壁,相邻环形外凸部101之间的管壁被挤压抵接于换热管4外壁,从而在金属套管部11内外侧同时形成轴向密封段。如图5所示,在另一些优选实施例中,金属套管部11的内管壁形成有径向向内凸起的环形内凸部102,此时,环形内凸部102的最大直径大于换热管孔31内径,最小直径等于换热管4外径;当金属套管部11受到轴向挤压力时,环形内凸部102在轴向受力情况下发生径向向内形变,被挤压抵接于换热管4外壁,相邻环形外凸部101之间的管壁被挤压抵接于换热管孔31内壁,从而在金属套管部11内外侧同时形成轴向密封段。如图6所示,还有一些优选实施例中,金属套管部11的内管壁形成有径向向内凸起的环形内凸部102,同时,外管壁形成有径向向外凸起的环形外凸部101。当金属套管部11同时设有环形外凸部101和环形内凸部102时,为使环形外凸部101和环形内凸部102实现整体受力。此时,环形内凸部102的最大直径大于换热管孔31内径,最小直径大于换热管4外径并小于换热管孔31内径;当金属套管部11受到轴向挤压力时,环形外凸部101和环形内凸部102在整体轴向受力情况下,环形外凸部101发生径向向外形变,被挤压抵接于换热管4外壁,环形内凸部102同步发生径向向内形变,被挤压抵接于换热管孔31内壁,从而在金属套管部11内外侧同时形成轴向密封段。如图2所示,在一些更优实施例中,环形外凸部101和环形内凸部102沿金属套管部11轴向依次交错首尾连接。当金属套管部11受到轴向挤压力时,环形外凸部101和环形内凸部102在整体轴向受力情况下,环形外凸部101发生径向向外形变,被挤压抵接于换热管4外壁,环形内凸部102同步发生径向向内形变,被挤压抵接于换热管孔31内壁,从而在金属套管部11内外侧同时形成轴向密封段。如图14所示,环形凸部相较金属套管部的中轴线倾斜设置。

[0055] 进一步的,还可以设置连续起伏的环形凸部111的最大直径沿金属套管部11远离金属限位部12的方向逐渐减小,使金属套管的外侧形成锥体,锥体一端的最大外径大于换热管孔31内径,另一端最小外径小于换热管孔31内径并大于换热管4外径,用以为金属套管部11整体挤入密封管孔中提供定位导向基础。具体的,金属套管部11远离金属限位部12的一端轴向延伸出一导向端104,导向端104的直径沿金属套管部11远离金属限位部12的方向逐渐缩小,导向端104最小直径小于换热管孔31内径并大于换热管4外径。

[0056] 值得说明的是,金属密封套管1既可以适用于弓形折流板32的换热管孔31中,如图10和图11所示;亦可以适用于螺旋折流板33的换热管孔31中如图12和图13所示。进一步优选的,在螺旋折流板33换热器中,折流板3为螺旋折流板33,由于螺旋折流板33上的换热管孔31存在一定的倾斜角度,换热管4及折流板3之间亦形成一具有倾斜角度的间隙;为更好实现对换热管4及折流板3之间间隙的密封,如图14和图15所示,环形凸部相较金属套管部的中轴线倾斜设置,在一些优选实施方式中,金属密封套管1上的环形凸部111沿换热管孔31的倾斜角度倾斜设置。在轴向投影方向上,倾斜设置的环形凸部111能够对换热管4及折流板3之间的间隙实现环向密封。环形凸部111具体的倾斜角度可以根据换热管孔31的倾斜角度相应设置。

[0057] 相应的,本实用新型还提供一种管壳式换热器中金属密封套管的安装方法,其包括如下步骤:

[0058] 在每一次换热管4即将穿过折流板3之前,先向换热管4上套装一个金属密封套管1;

[0059] 在换热管4穿过所有折流板3之后,逐一把金属密封套管1敲入或压入折流板3与换热管4之间的间隙内。

[0060] 具体的,在管壳式换热器的组装过程中,需要将换热管4轴向依次穿过多块折流板3,在每一次换热管4即将穿过折流板3之前,先向换热管4上套装一个金属密封套管1,金属密封套管1的金属限位部12朝向折流板3迎水侧设置。当换热管4穿过所有折流板3之后,逐一把金属密封套管1敲入或压入折流板3与换热管4之间的间隙内;以此类推,当一根换热管4与所有折流板3的间隙均压入金属密封套管1后,再穿下一根换热管4;换热管4的穿管顺序为由折流板3的中心依次向外。

[0061] 综上,本实用新型实施例提供的一种金属密封套管及管壳式换热器,其利用金属较好的刚性和可塑性,在保证金属密封套管1具有较强抗压性能的同时,基于金属的可塑性,通过设计环形凸部111突出于管壁的部分为中空结构,使金属密封套管1被塞入换热管孔31中时,在换热管孔31内发生径向形变,对换热管4及折流板3之间的间隙进行环向密封,进而使轴向连续起伏的环形凸部111共同在换热管孔31中形成轴向密封段,增强了金属密封套管1对换热管4及折流板3之间间隙的密封效果,提高了管式换热器的换热效率;避免了流体自折流板3管孔与换热管4之间的间隙直接漏流导致换热效率降低的问题。

[0062] 以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

附图1

附图2(a)

附图2(b)

附图3(a)

附图3(b)

附图4(a)

附图4(b)

附图5(a)

附图5(b)

附图6(a)

附图6(b)

附图7(a)

附图7(b)

附图8

附图9

附图10

附图11

附图12

附图13

附图14

附图15