[0004] 本实用新型的目的在于克服上述技术不足,提供一种消除返混死区的螺旋折流板管壳式反应器,其换热效率高、换热效果稳定且流体温度均衡;能够解决现有螺旋折流板管壳式反应器中存在反应死区而造成流体返混及滞留,影响螺旋折流板管壳式反应器换热效率及流体稳定的技术问题。

[0008] 螺旋封堵件,所述螺旋封堵件设置于反应器筒体两端,其朝向流体一侧设有封堵面,所述封堵面部分呈螺旋状,螺旋折流板的两端与螺旋封堵件的螺旋面平滑连接,且所述封堵面与反应器筒体的进、出料口错开设置。

[0009] 优选的,所述封堵面上形成有螺旋面,所述螺旋面的行程起点或行程终点向其背侧形成有径向封堵面。

[0010] 优选的,径向封堵面一端连接螺旋面的行程起点,另一端连接螺旋面的行程终点。

[0011] 优选的,所述封堵面在螺旋面的轴向外周面形成有周向封堵面,所述周向封堵面与反应器筒体内壁密封抵接。

[0012] 优选的,所述周向封堵面的最大直径大于或等于螺旋面的最大直径。

[0013] 优选的,所述螺旋面的螺旋角度为270°‑360°。

[0014] 优选的,所述螺旋面的螺旋线趋向于直线。

[0015] 优选的,所述螺旋面沿其轴向的投影为实心。

[0016] 优选的,所述反应器筒体的进料端设有第一螺旋封堵件,出料端设有第二螺旋封堵件,第一螺旋封堵件的行程终点向其背侧形成有第一径向封堵面,第二螺旋封堵件的行程起点向其背侧形成有第二径向封堵面。

[0017] 优选的,所述第一螺旋封堵件的行程起点相对反应器筒体的进料口设置;第二螺旋封堵件的行程终点相对反应器筒体的出料口设置。

[0018] 与现有技术相比,本实用新型的有益效果包括:

[0019] 本实用新型所述消除返混死区的螺旋折流板管壳式反应器中,其螺旋封堵件上形成有封堵面及螺旋面,其中,封堵面对管壳式反应器的端部形成封堵,螺旋面与螺旋折流板的端部平滑连接形成螺旋导流路径,引导流体沿其旋转路径顺滑流动;基于封堵面及螺旋面的配合,限制流体肆溢至螺旋导流路径以外的区域,避免流体进入螺旋折流板背侧的反应死区中发生返混和滞留,进而影响螺旋折流板管壳式反应器换热效率及流体稳定的问题。

[0020] 本实用新型所述消除返混死区的螺旋折流板管壳式反应器中,螺旋封堵件的螺旋面的行程起点或行程终点向其背侧形成有径向封堵面。当流体自下向上旋流时,所述螺旋面的行程终点向其背侧形成有径向封堵面,限制流体流入螺旋流道背侧的反应死区;当流体自上向下旋流时,所述螺旋面的行程起点向其背侧形成有径向封堵面,当流体沿螺旋面旋流至螺旋面行程起点背侧时,被径向封堵面阻流,限制其流入螺旋流道背侧的反应死区。

[0021] 本实用新型所述消除返混死区的螺旋折流板管壳式反应器中,所述螺旋封堵件的螺旋面的轴向外周面设有周向封堵面,所述周向封堵面被配置为对螺旋面外侧空间进行封堵,其边缘连接螺旋面及径向封堵面的边缘,周向封堵面及径向封堵面结合对螺旋面背侧的流动死区进行封堵。同时,周向封堵面亦作为螺旋面的支撑面,为螺旋面提供抵抗流体冲击的支撑力。

[0022] 本实用新型所述消除返混死区的螺旋折流板管壳式反应器中,螺旋折流板的螺旋线趋向于直线,即螺旋折流板的螺旋中心孔趋于零,其沿轴向的投影为实心;螺旋封堵件的旋转曲率与螺旋折流板的旋转曲率一致,相应的,螺旋封堵件的螺旋面的螺旋线亦趋向于直线,螺旋面的螺旋中心孔趋于零,且螺旋面沿其轴向的投影为实心,从而在反应器筒体内形成密封螺旋流道,避免流体自螺旋流道中心孔漏流。

附图说明

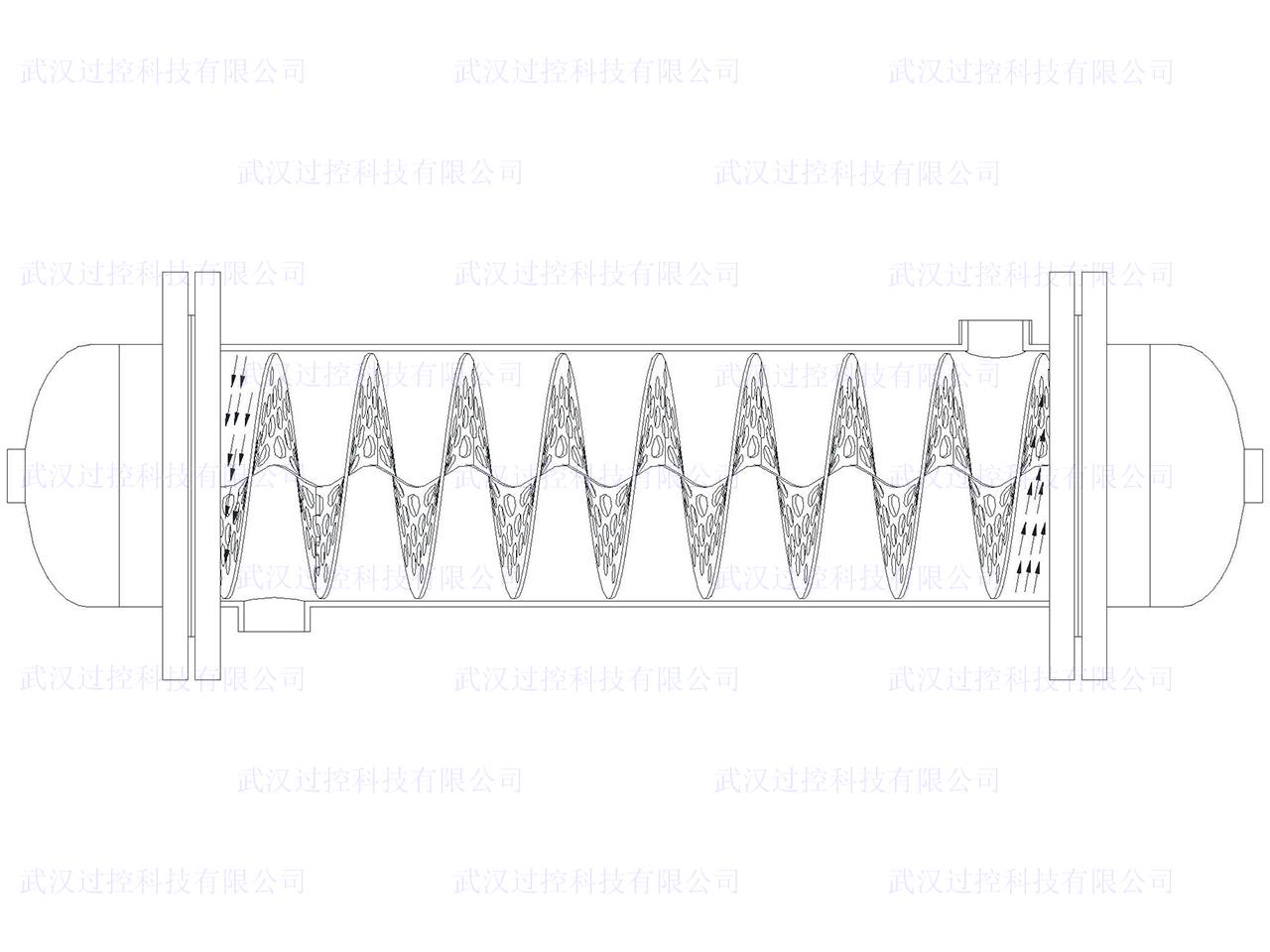

[0023] 图1是现有螺旋折流板管壳式反应器的结构示意图。

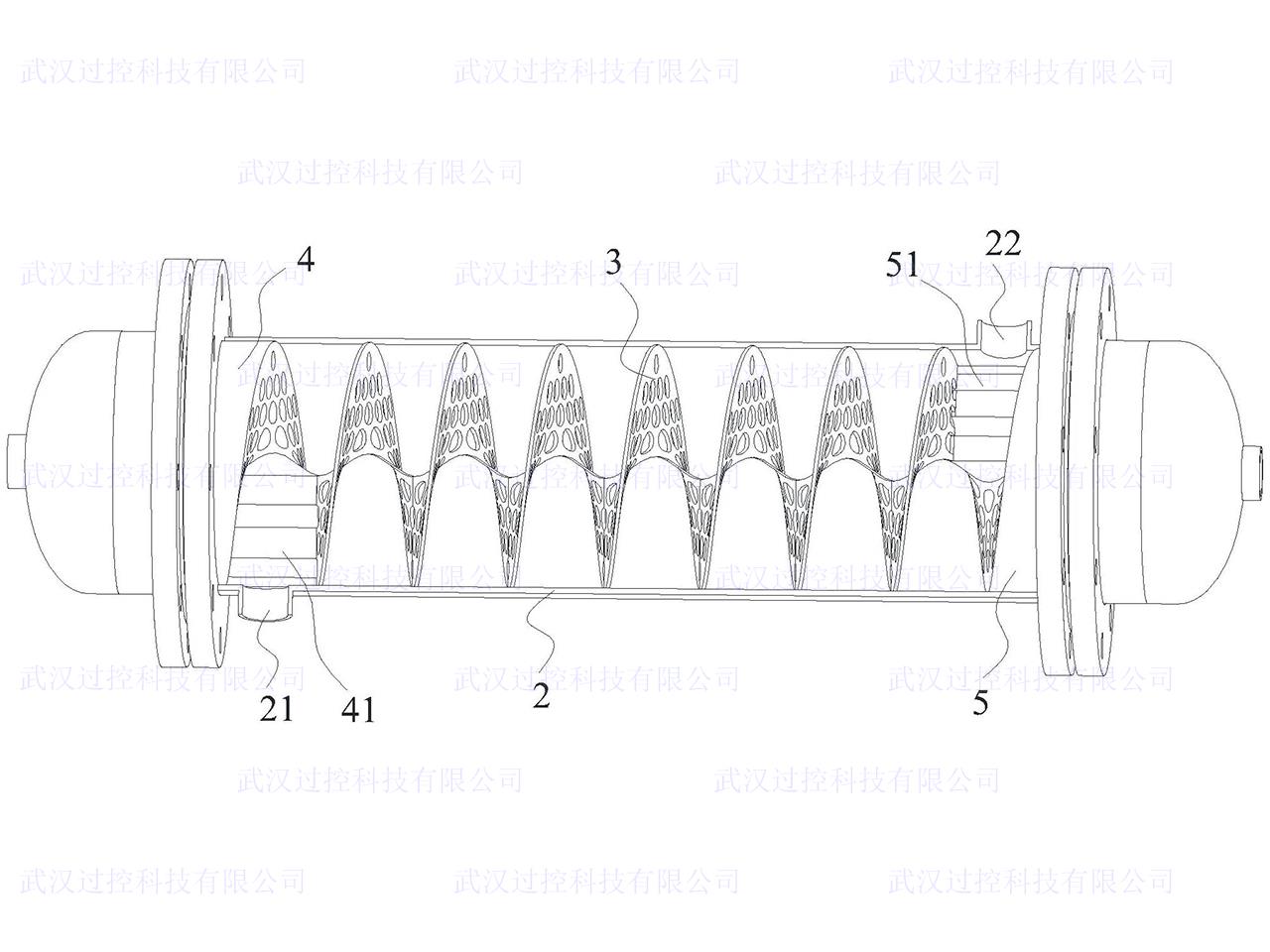

[0024] 图2是本实用新型实施例所述的螺旋折流板管壳式反应器的结构示意图。

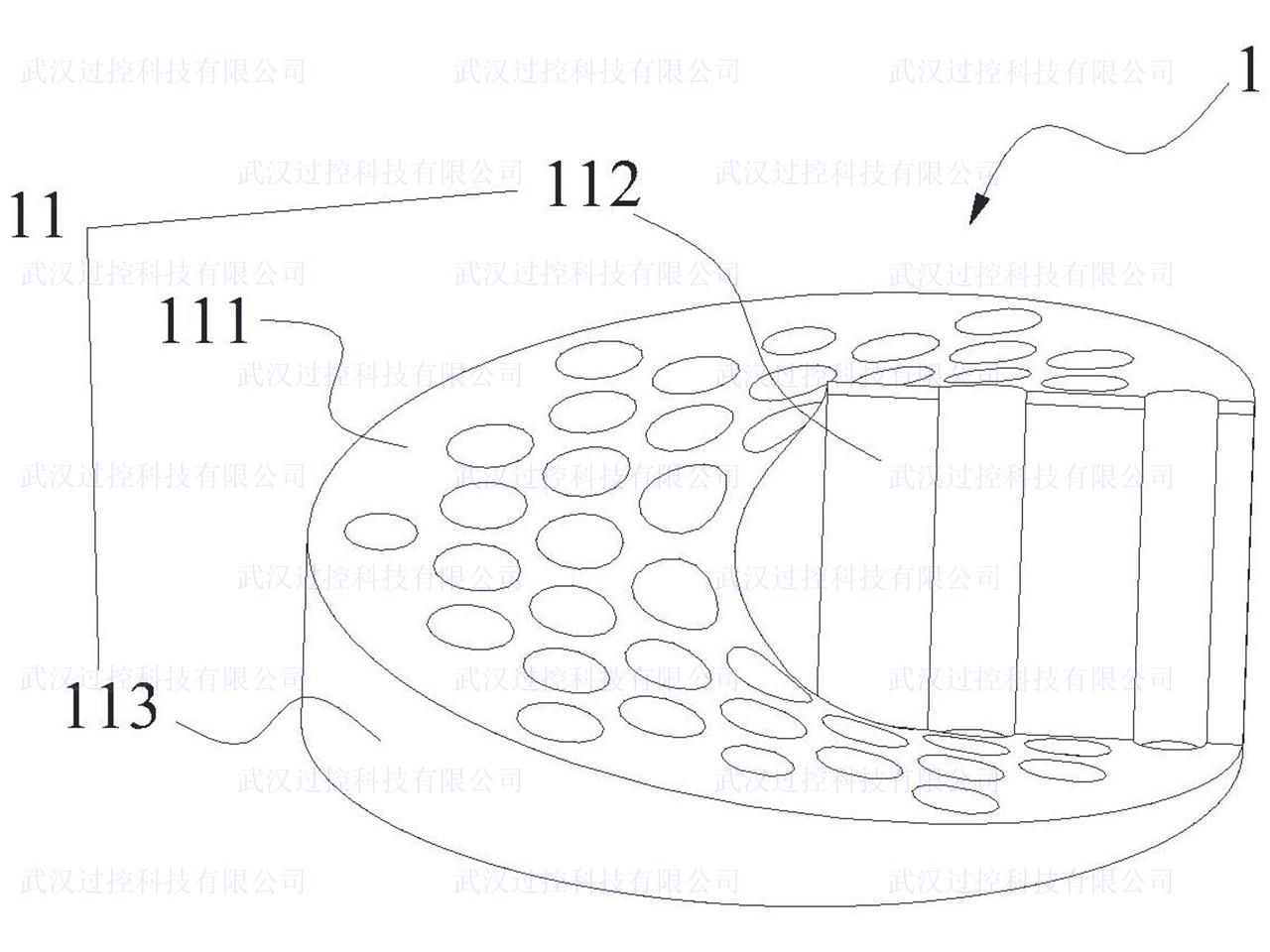

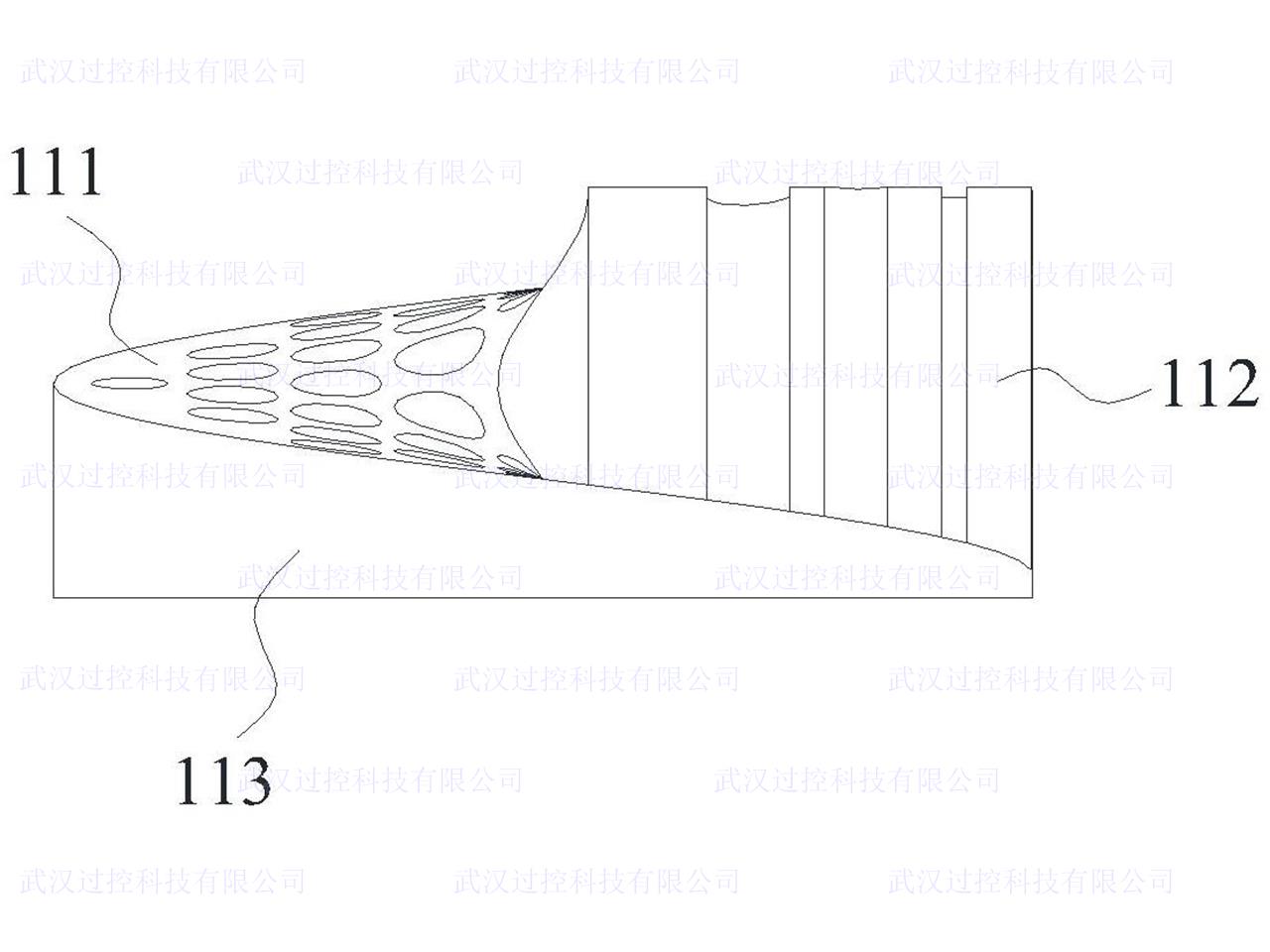

[0025] 图3是本实用新型实施例所述的螺旋折流板管壳式反应器中螺旋封堵件的立体结构示意图。

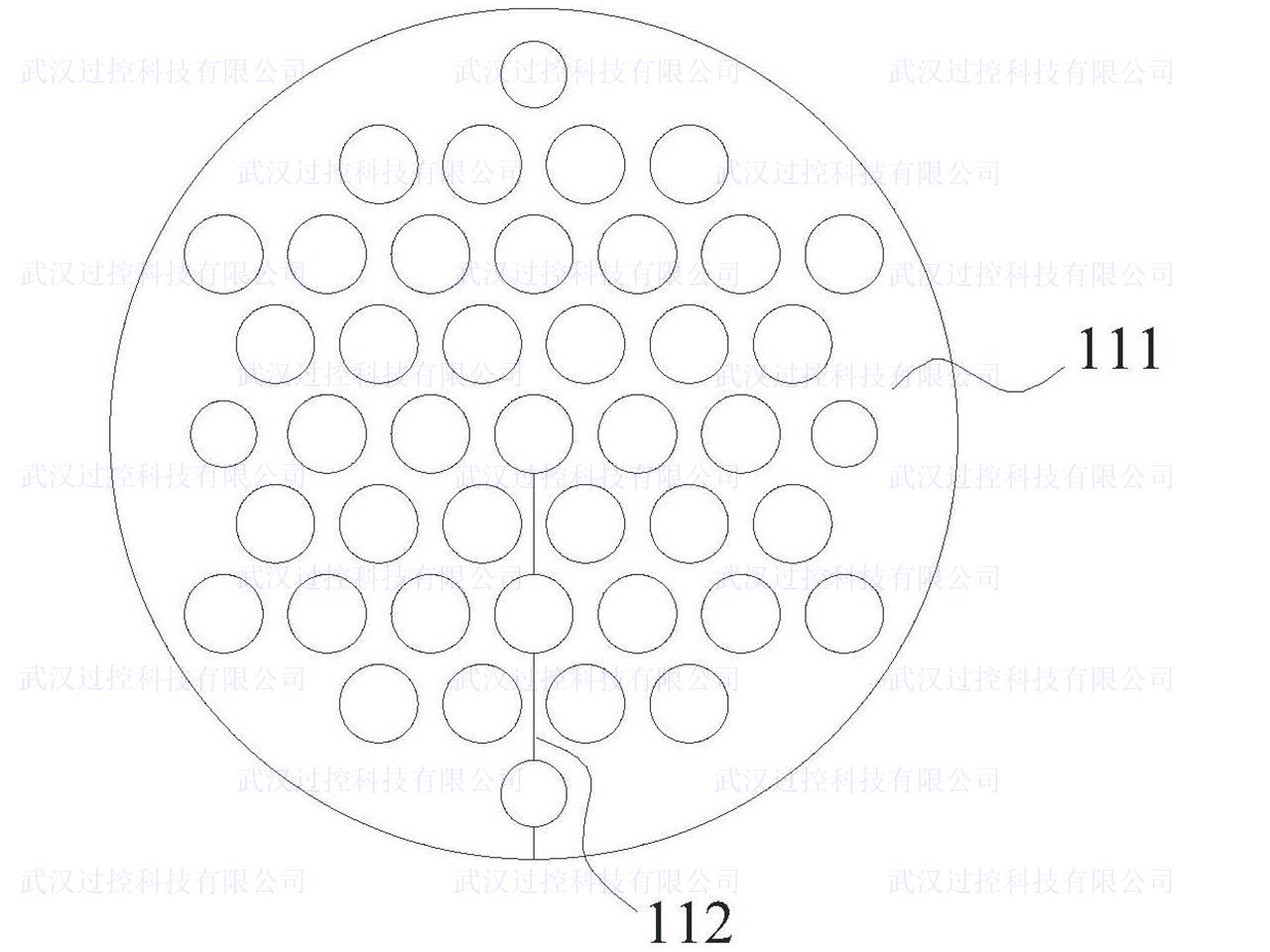

[0026] 图4是本实用新型实施例所述的螺旋折流板管壳式反应器中螺旋封堵件的主视图。

[0027] 图5是本实用新型实施例所述的螺旋折流板管壳式反应器中螺旋封堵件的俯视图。

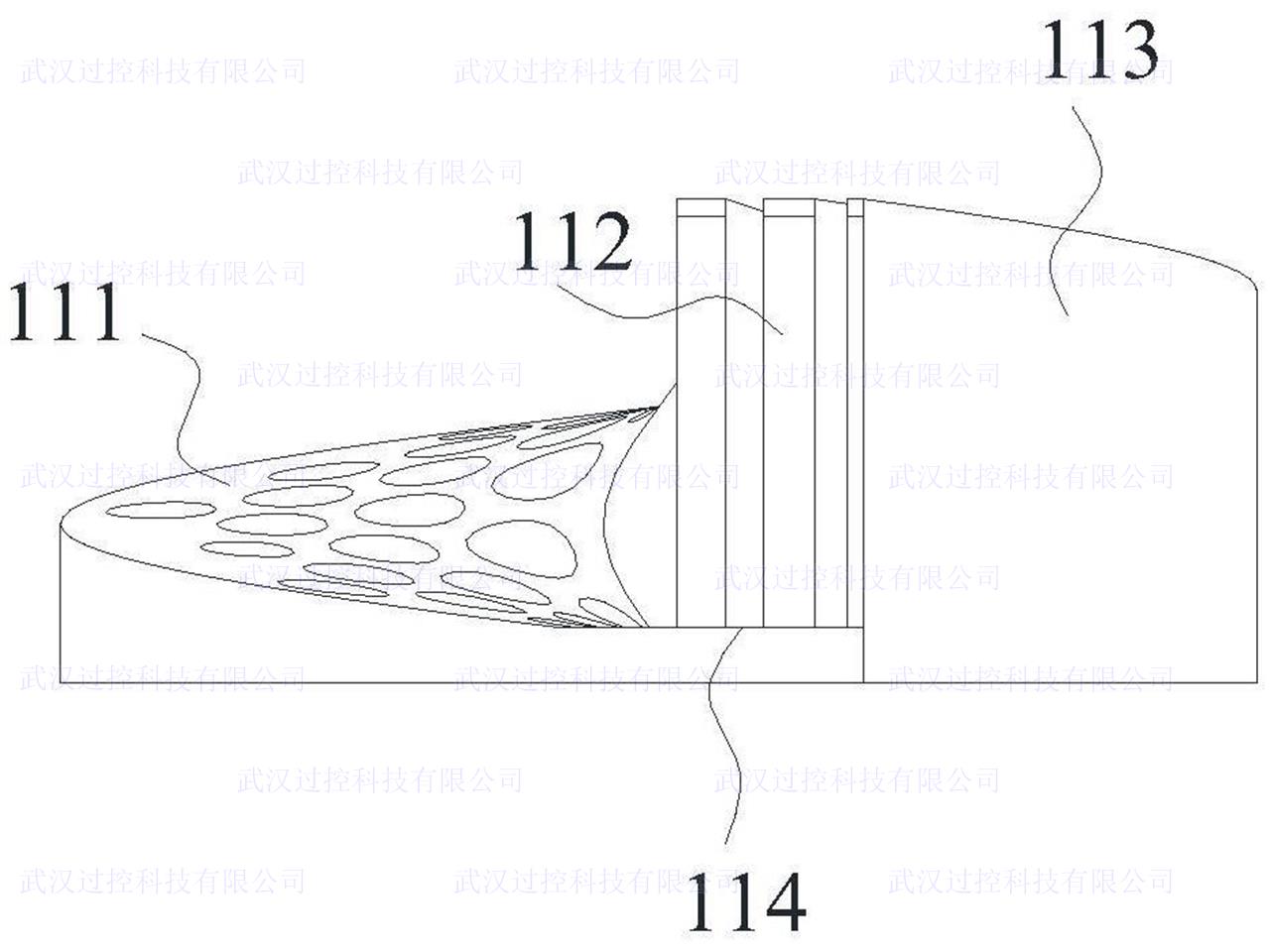

[0028] 图6是本实用新型实施例所述的螺旋折流板管壳式反应器中螺旋封堵件的另一主视图。

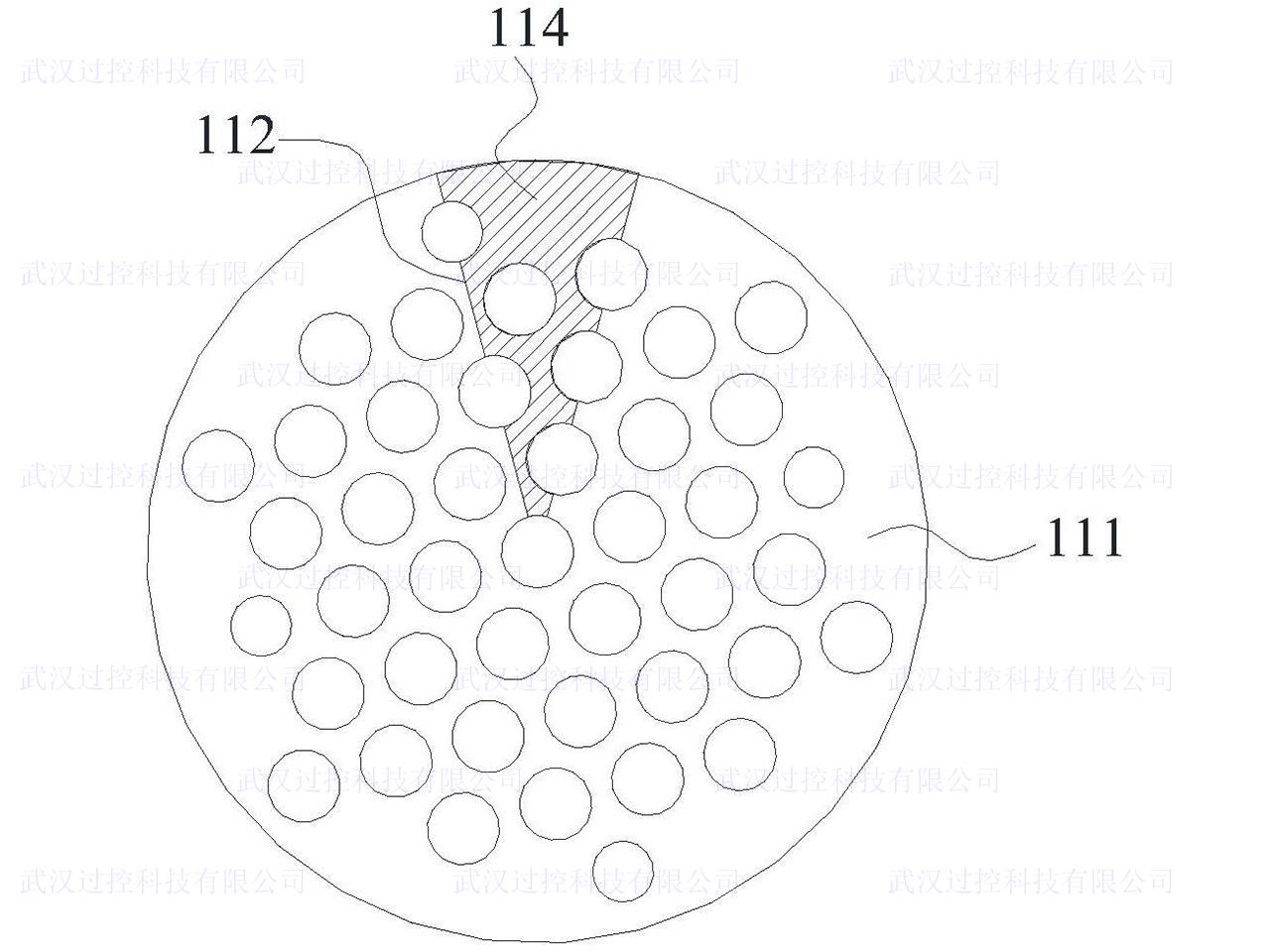

[0029] 图7是本实用新型实施例所述的螺旋折流板管壳式反应器中螺旋封堵件的另一俯视图。

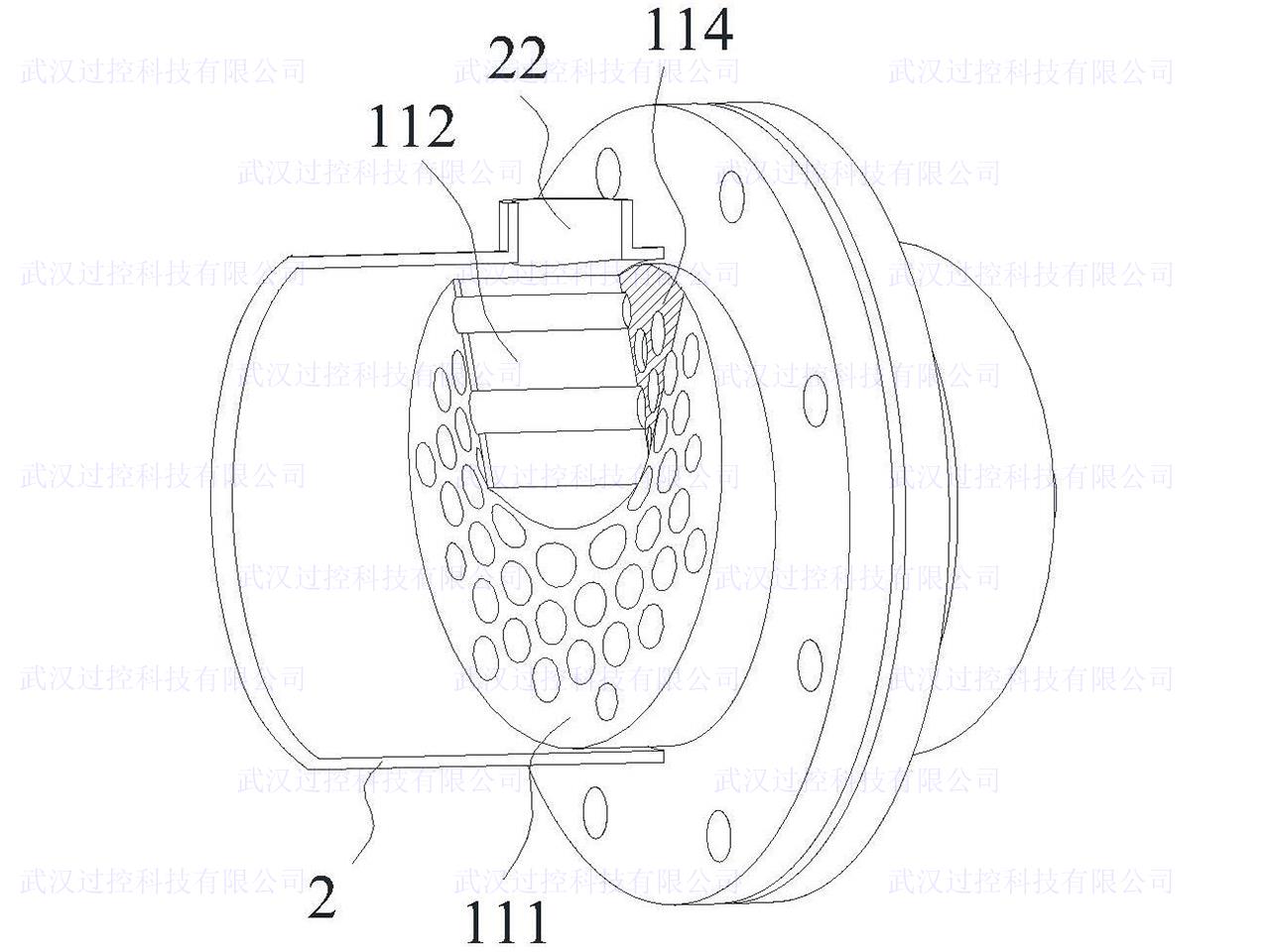

[0030] 图8是本实用新型实施例所述的螺旋折流板管壳式反应器出料端的半剖结构示意图。

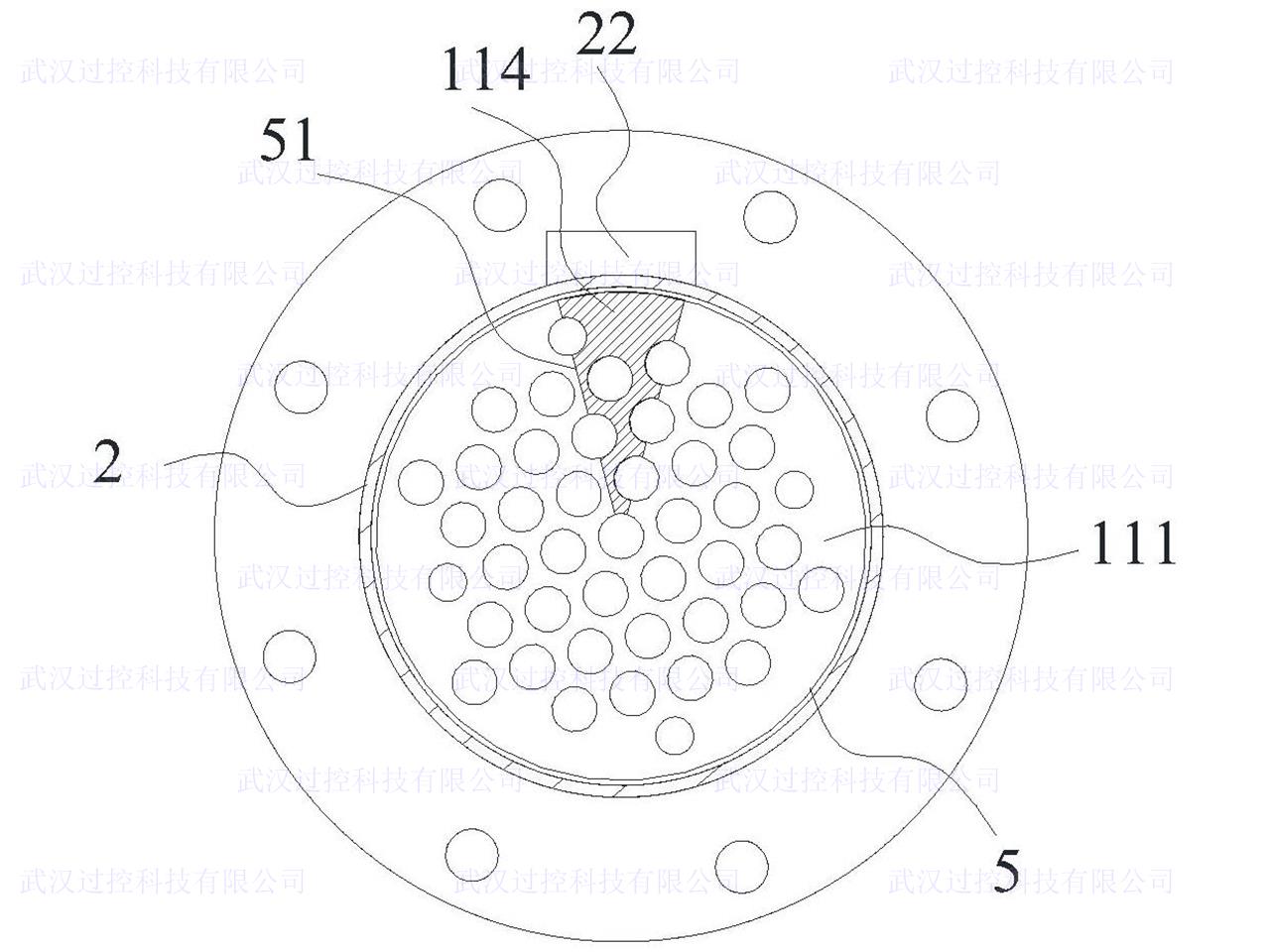

[0031] 图9是本实用新型实施例所述的螺旋折流板管壳式反应器出料端的剖切结构示意图。

[0032] 附图中各部件的标记如下:

[0033] 1、螺旋封堵件;2、反应器筒体;3、螺旋折流板;4、第一螺旋封堵件;5、第二螺旋封堵件;11、封堵面;111、螺旋面;114、弧形平面;112、径向封堵面;113、周向封堵面;21、进料口;22、出料口;41、第一径向封堵面;51、第二径向封堵面。

具体实施方式

[0034] 为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0035] 如图1所示,现有管壳式反应器中,不管是弓形折流板还是螺旋折流板3,均容易在反应器筒体2中部及/或端部形成反应死区,造成流体返混及滞留,影响螺旋折流板3管壳式反应器换热效率及流体稳定。

[0036] 基于此,本实用新型提供一种消除返混死区的螺旋折流板管壳式反应器,如图2和图3所示,螺旋折流板3管壳式反应器包括反应器筒体2、螺旋折流板3及螺旋封堵件1。螺旋折流板3同轴设置于反应器筒体2中,其板体外缘与反应器筒体2的内壁密封设置,在反应器筒体2内形成螺旋折流路径。螺旋封堵件1设置于反应器筒体2两端,对反应器筒体2两端进行封堵,两端螺旋封堵件1朝向流体的一侧设有封堵面11,封堵面11部分呈螺旋状,螺旋折流板3的两端与螺旋封堵件1的螺旋面111平滑连接,形成与螺旋折流板3螺旋对接的螺旋流道,引导流体沿其旋转路径顺滑流入或流出反应器筒体2,并限制流体肆溢至导流路径以外的区域。螺旋封堵件1的封堵面11与反应器筒体2的进、出料口21、22错开设置。

[0037] 如图3和图4所示,封堵面11上形成有螺旋面111,螺旋面111形成螺旋导流路径,其中,封堵面11用于对螺旋面111的外侧进行封堵,螺旋面111能够引导流体沿其螺旋导流路径顺滑流动;基于封堵面11及螺旋面111的配合,限制流体肆溢至螺旋导流路径以外的区域。

[0038] 值得说明的是,螺旋封堵件1能够适用于具有螺旋流道的装置,其螺旋面111形成的螺旋路径与螺旋流道平滑对接,针对螺旋流道端部形成的流动死区,螺旋封堵件1的封堵面11能够对流动死区进行密封,消除流动死区的存在,进而解决流动死区带来的返混及滞留等问题,以及因流体进入流动死区引起的其他衍生问题。在一些优选实施例中,封堵面11上形成有螺旋面111,螺旋面111的行程起点或行程终点向其背侧形成有径向封堵面112,径向封堵面112一端连接螺旋面111的行程起点,另一端连接螺旋面111行程终点。当流体自下向上旋流时,螺旋面111的行程终点向其背侧形成有径向封堵面112,限制流体流入螺旋流道背侧的反应死区;当流体自上向下旋流时,螺旋面111的行程起点向其背侧形成有径向封堵面112,当流体沿螺旋面111旋流至螺旋面111行程起点背侧时,被径向封堵面112阻流,制其流入螺旋流道背侧的反应死区。如图4所示,在一些优选实施例中,螺旋封堵件1朝向体一端端面为螺旋面111,背离流体一端端面为平面。

[0039] 如图2所示,反应器筒体2的进料端设有第一螺旋封堵件4,出料端设有第二螺旋堵件5,第一螺旋封堵件4的螺旋面111的行程终点向其背侧形成有第一径向封堵面41,第螺旋封堵件5的螺旋面111的行程起点向其背侧形成有第二径向封堵面51,第一径向封堵面41与反应器筒体2的进料口21错开设置,第二径向封堵面51与反应器筒体2的出料口22错开设置。当流体自进料端向反应器筒体2内旋流时,第一径向封堵面41限制流体流入进料端螺旋流道背侧的反应死区;当流体自反应器筒体2内向出料端旋流时,第二径向封堵面51限制流体流入出料端螺旋流道背侧的反应死区。

[0040] 为避免流体自螺旋面111的外缘溢出,在一些更优实施例中,螺旋面111的轴向外周面设有周向封堵面113,周向封堵面113被配置为在轴向上对螺旋面111与反应器筒体2内壁之间进行封堵,即对螺旋封堵件1的外周面进行封堵。周向封堵面113的边缘连接螺旋面111及径向封堵面112的边缘,周向封堵面113及径向封堵面112结合对螺旋面111背侧的流动死区进行封堵;周向封堵面113的最大直径大于或等于螺旋面111的最大直径。如图4和图8所示,周向封堵面113为螺旋面111侧方设置的竖直曲面,其直径与反应器筒体2直径一致,与反应器筒体2内壁之间形成环形面接触密封抵接。具体的,周向封堵面113的直径及设置角度都能够根据螺旋封堵件1适用环境进行相应适配,以满足对螺旋面111外周面进行封堵。周向封堵面113不仅能够对螺旋面111的外周面进行封堵,同时还能够作为螺旋面111的支撑面,为螺旋面111提供抵抗流体冲击的支撑力。进一步的,周向封堵面113的直径及设置角度都能够根据螺旋封堵件1适用环境进行相应适配,以满足对螺旋面111外周面进行封堵。

[0041] 同时,为便于流体更顺畅的流入或流出反应器筒体2,如图2所示,在一些优选实施例中,第一螺旋封堵件4的行程起点相对反应器筒体2的进料口21设置;第二螺旋封堵件5的行程终点相对反应器筒体2的出料口22设置;在一些更优实施例中,反应器筒体2的进料口21沿第一螺旋封堵件4的切线方向相对第一螺旋封堵件4的行程起点设置,反应器筒体2的出料口22沿第二螺旋封堵件5的切线方向相对第二螺旋封堵件5的行程终点设置。

[0042] 螺旋封堵件1的螺旋面111螺旋角度根据反应器结构或反应需要可以进行适应性调整,基于反应器筒体2进、出料口21、22的位置设置,螺旋封堵件1的螺旋面111的螺旋角度优选为270°‑360°。如图4和图5所示,在一些优选实施例中,螺旋面111的螺旋角度为360°,此时,螺旋面111的行程起点和行程终点在纵向投影面上重叠设置,径向封堵面112为一端连接螺旋面111的行程起点,一端连接螺旋面111行程终点的竖直平面。当螺旋封堵件1的螺旋面111的螺旋角度为360°时,其周向封堵面113会部分封堵进、出料口21、22,减小进、出料口21、22的口径;因此,为避免周向封堵面113对进、出料口21、22造成的影响,对螺旋封堵件1的螺旋面111的螺旋角度进行调整。以第二螺旋封堵件5为例,如图6至图9所示,以出料口22一侧为第二螺旋封堵件5的螺旋面111行程起点,周向旋转至出料口22另一侧为第二螺旋封堵件5的螺旋面111行程终点,螺旋面111的行程起点和行程终点在纵向投影面上错开设置,第二螺旋封堵件5的螺旋面111行程终点延伸至出料口22一侧,并以最低点水平延伸至径向封堵面112,如此避免了螺旋封堵件1的周向封堵面113对进、出料口21、22造成的影响。具体的,第二螺旋封堵件5的螺旋面111行程终点最低点与第二径向封堵面51之间通过弧形平面114连接,弧形平面114与螺旋面111同轴设置且直径相等。

[0043] 进一步需要说明的是,为保证反应器筒体2内形成密封螺旋流道,在一个更优实施例中,螺旋折流板3的螺旋线趋向于直线,即螺旋折流板3的螺旋中心孔趋于零,其沿轴向的投影为实心;螺旋封堵件1的旋转曲率与螺旋折流板3的旋转曲率一致,相应的,螺旋封堵件1的螺旋面111的螺旋线亦趋向于直线,螺旋面111的螺旋中心孔趋于零,且螺旋面111沿其轴向的投影为实心,从而在反应器筒体2内形成密封螺旋流道,避免流体自螺旋流道中心孔漏流。

[0044] 螺旋封堵件1既可以为空心结构,亦可以是实心结构。

[0045] 综上,本实用新型实施例提供的一种消除返混死区的螺旋折流板管壳式反应器,螺旋封堵件1上形成有封堵面11及螺旋面111,其中,封堵面11对管壳式反应器的端部形成封堵,螺旋面111与螺旋折流板3的端部平滑连接形成螺旋导流路径,引导流体沿其旋转路径顺滑流动,通过封堵面11及螺旋面111的配合,能够限制流体肆溢至螺旋导流路径以外的区域,避免流体进入螺旋折流板3背侧的反应死区中进行返混和滞留而影响螺旋折流板3管壳式反应器换热效率及流体稳定的问题。

[0046] 以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

附图1

附图2

附图3

附图4

附图5

附图6

附图7

附图8

附图9