实用新型名称

螺旋密封件及管壳式换热器

摘要

本实用新型公开一种螺旋密封件及管壳式换热器,其包括固定部、柔性密封部及形变容量部,柔性密封部与固定部连接,其外侧端沿螺旋件径向向外突出于螺旋件外缘,固定部距离螺旋件边缘设有一形变容量部,柔性密封部的内侧端通过形变容量部与固定部连接。在螺旋折流板迎水侧外缘设置螺旋密封件,并设置其柔性密封部朝向螺旋折流板迎水侧弯曲并抵接于换热器筒体内壁,从而使柔性密封部在径向弹性张力作用下,始终抵接于换热器筒体内壁,对螺旋折流板与换热器筒体内壁之间间隙实现封堵;同时,形变容量部为柔性密封件提供折弯半径,避免柔性密封部在弯折角度过大时发生折断的问题,进而使之能够适应螺旋折流板与换热器筒体内壁之间的间隙变化。

权利要求书

1 .一种螺旋密封件,其特征在于,包括:

固定部,所述固定部用于与螺旋件外缘固定连接;

柔性密封部,所述柔性密封部的内侧端与固定部连接,其外侧端沿螺旋件径向向外突出于螺旋件外缘;

其中,所述固定部距离螺旋件边缘设有一形变容量部,所述柔性密封部的内侧端通过形变容量部与固定部连接。

2 .根据权利要求1所述的螺旋密封件,其特征在于,所述柔性密封部为具有柔性形变性能的金属片。

3 .根据权利要求1所述的螺旋密封件,其特征在于,所述形变容量部的径向宽度不小于柔性密封部的折弯半径。

4 .根据权利要求3所述的螺旋密封件,其特征在于,所述形变容量部距离螺旋件边缘的径向距离为1mm‑200mm。

5 .根据权利要求1所述的螺旋密封件,其特征在于,所述固定部通过铆接、栓接或焊接将柔性密封部固定于螺旋件外缘。

6 .一种管壳式换热器,其特征在于,包括:

换热器筒体;

螺旋折流板,所述螺旋折流板同轴设置于换热器筒体内;

如权利要求1至5中任一所述的螺旋密封件,所述螺旋密封件通过固定部设置于螺旋折流板迎水侧的外缘,所述螺旋密封件的柔性密封部朝向螺旋折流板迎水侧弯曲并抵接于换热器筒体内壁。

7 .根据权利要求6所述的管壳式换热器,其特征在于,所述柔性密封部的外侧端与换热器筒体内壁面接触。

8 .根据权利要求6所述的管壳式换热器,其特征在于,所述固定部通过铆接、栓接或焊接将柔性密封部固定于螺旋件的迎水侧。

9 .根据权利要求6所述的管壳式换热器,其特征在于,所述柔性密封部的外侧端的径向展开宽度大于螺旋折流板边缘距离换热器筒体内壁的间隙宽度。

10 .根据权利要求9所述的管壳式换热器,其特征在于,所述形变容量部的径向宽度大于螺旋折流板边缘距离换热器筒体内壁的间隙宽度。

技术领域

[0001] 本实用新型涉及换热器技术领域,具体涉及一种螺旋密封件及管壳式换热器。

背景技术

[0002] 管壳式换热器又称为列管式换热器或者列管式冷凝器,广泛应用于化工、石油、医药、食品、轻工、冶金、焦化等领域中的“液——液”、“汽——汽”、“汽——液”热交换的对流传热,以及蒸汽冷凝和液体蒸发传热等换热冷凝流程。管壳式换热器由管箱、壳体、管板、螺旋折流板、换热管、接管及法兰等部件组成,螺旋折流板的目的是为了加大壳侧流体的流动速度和不断改变流体的流动方向,使湍动程度加剧,以提高壳侧流体的对流传热系数。

[0003] 由于在安装时需要保证内含螺旋折流板的管束能顺利装入筒体,加之筒体存在圆度偏差(国标要求圆周偏差不大于10mm,直径偏差不大于0 .5%),使螺旋折流板与换热器筒体内壁总是存在间隙,流体会从螺旋折流板与换热器筒体内壁之间的间隙直接漏流,导致换热效率降低。同时,在管壳式换热器运输、安装或运行的过程中,螺旋折流板与换热器筒体内壁之间的间隙会发生变化;当筒体水平放置时,在自身重力作用下,螺旋折流板与上侧换热器筒体内壁之间的间隙增大,螺旋折流板与下侧换热器筒体内壁之间的间隙减小,甚至于螺旋折流板直接抵靠在下侧换热器筒体内壁上。如此,则不仅需要在螺旋折流板与换热器筒体内壁之间设置密封件,且密封件还需要具有较好的径向弹性张力,使其能够适应螺旋折流板与换热器筒体内壁之间的间隙变化。

[0004] 专利公开号为CN202002537U的实用新型专利公开了一种消除列管式换热器螺折流板与壳体间间隙的密封装置,其包括螺旋折流板和紧固件,特征在于螺旋折流板的半圆形边缘部位设有带L形折边的环形密封条,在环形密封条一侧设有与环形密封条等长且匹配的环形压条。该方案中的密封条具有良好的径向弹性张力;但由其说明书及附图可知,其环形密封条设至在螺旋折流板背水侧,并向迎水侧弯曲抵接于筒壁;当螺旋折流板直接抵靠于换热器筒体内壁时,密封条朝向迎水侧的部分在螺旋折流板的限位抵接下直接被压成垂直90°,金属密封件在这种弯折角度下容易折断,且这种情况下螺旋折流板垂直抵接于密封条的弯曲部,亦容易将密封条的弯曲部直接切断,其无法适应螺旋折流板与换热器筒体内壁之间的间隙变化。

[0005] 因此,亟待提供一种具有良好的径向弹性张力、且能够适应螺旋折流板与换热器筒体内壁之间的间隙变化的螺旋密封件及管壳式换热器。

实用新型内容

[0006] 本实用新型的目的在于克服上述技术不足,提供一种螺旋密封件及管壳式换热器,其具有良好的径向弹性张力、且能够适应螺旋折流板与换热器筒体内壁之间的间隙变化,保证螺旋折流板与换热器筒体内壁之间始终保持密封。

[0007] 为达到上述技术目的,本实用新型的技术方案提供一种螺旋密封件,其包括:

[0008] 固定部,所述固定部用于与螺旋件外缘固定连接;

[0009] 柔性密封部,所述柔性密封部的内侧端与固定部连接,其外侧端沿螺旋件径向向外突出于螺旋件外缘;

[0010] 其中,所述固定部距离螺旋件边缘设有一形变容量部,所述柔性密封部的内侧端通过形变容量部与固定部连接。

[0011] 优选的,所述柔性密封部为具有柔性形变性能的金属片。

[0012] 优选的,所述形变容量部的径向宽度不小于柔性密封部的折弯半径。

[0013] 优选的,所述形变容量部距离螺旋件边缘的径向距离为1mm‑200mm。

[0014] 优选的,所述固定部通过铆接、栓接或焊接将柔性密封部固定于螺旋件外缘。

[0015] 本实用新型还提供一种包含上述的螺旋密封件的管壳式换热器,其包括:

[0016] 换热器筒体;

[0017] 螺旋折流板,所述螺旋折流板同轴设置于换热器筒体内;

[0018] 螺旋密封件,所述螺旋密封件通过固定部设置于螺旋折流板迎水侧的外缘,所述螺旋密封件的柔性密封部朝向螺旋折流板迎水侧弯曲并抵接于换热器筒体内壁。

[0019] 优选的,所述柔性密封部的外侧端与换热器筒体内壁面接触。

[0020] 优选的,所述固定部通过铆接、栓接或焊接将柔性密封部固定于螺旋件的迎水侧。

[0021] 优选的,所述柔性密封部的外侧端的径向展开宽度大于螺旋折流板边缘距离换热器筒体内壁的间隙宽度。

[0022] 优选的,所述形变容量部的径向宽度大于螺旋折流板边缘距离换热器筒体内壁的间隙宽度。

[0023] 与现有技术相比,本实用新型的有益效果包括:

[0024] 本实用新型所述螺旋密封件,其柔性密封部在被抵接物抵接时能够发生轴向弯曲形变,并具有径向弹性张力,使其在张力变化范围内,能够始终与抵接物相抵接。在柔性密封部被抵接变形的同时,形变容量部为柔性密封件提供折弯半径,避免柔性密封部在弯折角度过大时发生折断的问题。

[0025] 本实用新型所述管壳式换热器,其通过在螺旋折流板迎水侧的外缘设置螺旋密封件,并设置螺旋密封件的柔性密封部朝向螺旋折流板迎水侧弯曲并抵接于换热器筒体内壁,从而使螺旋密封件的柔性密封部在径向弹性张力作用下,始终抵接于换热器筒体内壁,对螺旋折流板与换热器筒体内壁之间间隙实现封堵;同时,螺旋密封件的形变容量部为柔性密封件提供折弯半径,避免柔性密封部在弯折角度过大时发生折断的问题,进而使之能够适应螺旋折流板与换热器筒体内壁之间的间隙变化。

[0026] 本实用新型所述管壳式换热器中,柔性密封部通过固定部固定于螺旋件的迎水侧,其外侧端抵接于换热器筒体内壁,换热器筒体内壁为贴附于其上的柔性密封部外侧端提供径向支撑力;当流体冲击螺旋折流板时,柔性密封部的外侧端在流体压力的作用下,能够进一步紧贴于换热器筒体内壁。

附图说明

[0027] 图1是本实用新型实施例所述的螺旋密封件的立体结构示意图。

[0028] 图2是本实用新型实施例所述的管壳式换热器的半剖示意图。

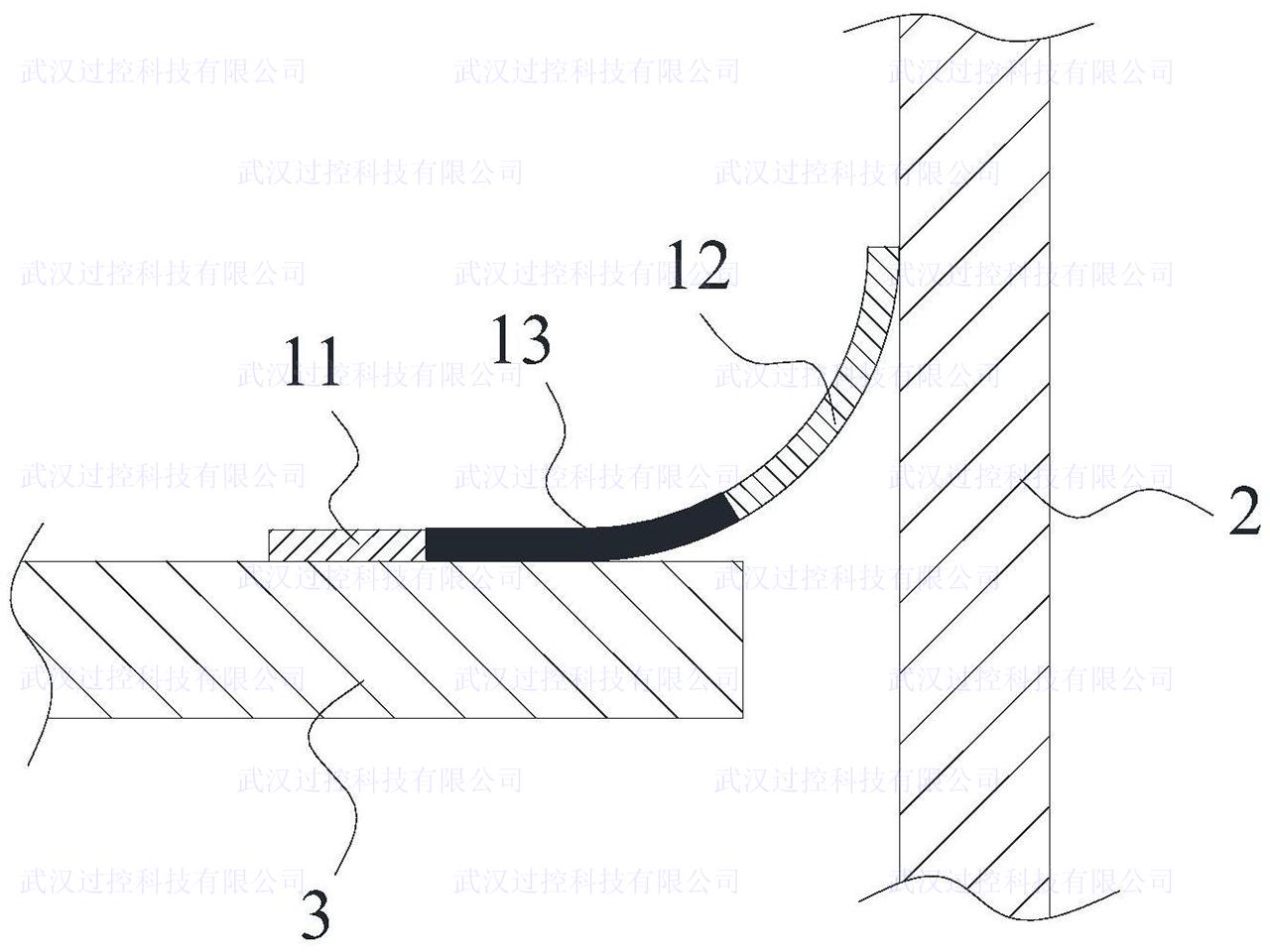

[0029] 图3是本实用新型实施例所述的螺旋密封件抵接于管壳式换热器筒体内壁的剖面示意图。

[0030] 附图中各部件的标记如下:

[0031] 1、螺旋密封件;11、固定部;12、柔性密封部;13、形变容量部;2、换热器筒体;3、螺旋折流板。

具体实施方式

[0032] 为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0033] 针对管式换热器中螺旋折流板3与换热器筒体2内壁之间存在间隙,流体会从螺旋折流板3与换热器筒体2内壁之间的间隙直接漏流,导致换热效率降低的问题;现有技术中虽然有提出采用密封件对螺旋折流板3与换热器筒体2内壁之间的间隙进行封堵,但是在实际应用中发现,现有密封件的径向弹性张力不足或者密封件容易发生折断的问题。

[0034] 为解决上述问题,本实用新型提供一种螺旋密封件,如图1所示,螺旋密封件1包括固定部11、柔性密封部12及形变容量部13。其中,固定部11用于与螺旋件外缘固定连接。柔性密封部12的内侧端与固定部11连接,其外侧端沿螺旋件径向向外突出于螺旋件外缘,柔性密封部12突出于螺旋件外缘的宽度大于待封堵间隙沿螺旋件径向方向的宽度。固定部11距离螺旋件边缘设有一形变容量部13,柔性密封部12的内侧端通过形变容量部13与固定部11连接。柔性密封部12在被抵接物抵接时能够发生轴向弯曲形变,并具有径向弹性张力,使其在张力变化范围内,能够始终与抵接物相抵接。在柔性密封部12被抵接变形的同时,形变容量部13为柔性密封件提供折弯半径,避免柔性密封部12在弯折角度过大时发生折断的问题。

[0035] 可以理解的是,当螺旋密封件1适用于体量较大的设备中时,其需要满足一定的刚性用以与设备的整体抗压能力相匹配;因此柔性密封部12优选为采用具有柔性形变性能的金属片制作而成。

[0036] 如图3所示,当螺旋密封件1的柔性密封部12抵接于抵接物,其外侧端被抵接发生轴向弯曲变形,外侧端在径向弹性张力的作用下与抵接物之间形成面接触以实现密封。此时,形变容量部13与柔性密封部12连接的一侧在柔性密封部12的带动下,发生轴向偏折,为柔性密封部12的弯曲形变提供折弯半径,避免柔性密封部12因弯折角度过大而折断。因此形变容量部13的径向宽度不小于柔性密封部12的折弯半径,进一步优选的,形变容量部13距离螺旋件边缘的径向距离为1mm‑200mm。

[0037] 基于上述螺旋密封件1,本实用新型还提供一种管壳式换热器,管壳式换热器包括换热器筒体2、螺旋折流板3及螺旋密封件1。如图2和图3所示,螺旋折流板3同轴设置于换热器筒体2内,螺旋密封件1通过固定部11设置于螺旋折流板3迎水侧的外缘,螺旋密封件1的柔性密封部12朝向螺旋折流板3迎水侧弯曲并抵接于换热器筒体2内壁,在径向弹性张力作用下,螺旋密封件1的柔性密封部12始终抵接于换热器筒体2内壁,对螺旋折流板3与换热器筒体2内壁之间间隙实现封堵。

[0038] 如图2和图3所示,柔性密封部12通过固定部11固定于螺旋折流板3的迎水侧,其外侧端抵接于换热器筒体2内壁,换热器筒体2内壁为贴附于其上的柔性密封部12外侧端提供径向支撑力;当流体冲击螺旋折流板3时,柔性密封部12的外侧端在流体压力的作用下,能够进一步紧贴于换热器筒体2内壁。优选的,固定部11可以通过铆接、栓接或焊接将柔性密封部12固定于螺旋折流板3的迎水侧。

[0039] 可以理解的是,柔性密封部12需要跨越螺旋折流板3与换热器筒体2内壁之间的间隙、并抵接换热器筒体2内壁发生轴向弯曲变形,与换热器筒体2内壁形成面接触密封;因此,柔性密封部12的外侧端的径向展开宽度大于螺旋折流板3边缘距离换热器筒体2内壁的间隙宽度。

[0040] 同时需要进一步说明的是,在柔性密封部12的外侧端抵接换热器筒体2内壁发生轴向弯曲变形时,为避免柔性密封部12因弯折角度过大而折断,形变容量部13与柔性密封部12内侧端连接的一侧在柔性密封部12的带动下发生轴向偏折,为柔性密封部12的弯曲形变提供折弯半径,使之能够适应螺旋折流板3与换热器筒体2内壁之间的间隙变化。因此,固定部11与换热器筒体2内壁之间的径向宽度不小于柔性密封部12的折弯半径;具体的,在一些优选实施方式中,形变容量部13的径向宽度不小于柔性密封部12的折弯半径,从而通过限定形变容量部13的径向宽度,来保证柔性密封部12不会因弯折角度过大而折断。进一步优选的,形变容量部13的径向宽度大于螺旋折流板3边缘距离换热器筒体2内壁的间隙宽度;具体的,形变容量部13距离螺旋折流板3边缘的径向距离为1mm‑200mm。

[0041] 综上,本实用新型实施例提供的一种螺旋密封件及管壳式换热器,其通过在螺旋折流板3迎水侧的外缘设置螺旋密封件1,并设置螺旋密封件1的柔性密封部12朝向螺旋折流板3迎水侧弯曲并抵接于换热器筒体2内壁,从而使螺旋密封件1的柔性密封部12在径向弹性张力作用下,始终抵接于换热器筒体2内壁,对螺旋折流板3与换热器筒体2内壁之间间隙实现封堵;同时,螺旋密封件1的形变容量部13为柔性密封件提供折弯半径,避免柔性密封部12在弯折角度过大时发生折断的问题,进而使之能够适应螺旋折流板3与换热器筒体2内壁之间的间隙变化。

[0042] 以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

附图1

附图2

附图3